Paulo de Tarso Delfini

Diretor da Delfini Consultoria e Projetos Industriais

Op-AA-45

Eficiência e custos na extração de caldo

Por muito tempo, o processo de moagem foi utilizado quase exclusivamente para a extração do caldo da cana-de-açúcar. Nas décadas de 1960 e 1970, alguns países, principalmente a África do Sul, investiram fortemente no desenvolvimento do processo para a extração por difusão, baseado na tecnologia já existente para a beterraba. Atualmente, o setor continua apenas com estas duas alternativas comerciais para o processo de extração: moagem e difusão.

Praticamente, pouco se investiu no desenvolvimento de algum outro processo diferente dos atualmente disponíveis, como o caso do sistema de extração hidrodinâmico proposto por Maxime Rivière, no qual o Centro de Tecnologia Copersucar investiu até a fase de protótipo, interrompendo a continuidade do projeto quando da necessidade de uma unidade de demonstração comercial. No desenvolvimento de novas tecnologias ou no aperfeiçoamento das existentes, além da busca ou da melhoria do desempenho, um ponto comum em todas é o esforço para diminuir o investimento inicial, reduzir os custos de manutenção e de operação e minimizar o consumo de energia.

No Brasil, o processo de moagem sofreu uma evolução muito grande, iniciada na década de 1970, com foco principal na capacidade de moagem, sem deixar de considerar a possibilidade de melhoria da extração, tendo o Centro de Tecnologia Copersucar como locomotiva, com o apoio de consultorias da África do sul, Austrália e Havaí. Esse desenvolvimento do Brasil na tecnologia de extração por moagem teve continuidade ao longo dos anos até os dias atuais, sempre buscando os objetivos já descritos.

Essa melhoria do desempenho pode ser mais bem expressa em termos da evolução da capacidade específica de moagem por volume de rolos utilizados no processo e da redução do consumo específico de energia na operação de moagem. No primeiro caso, na década de 1970, a capacidade específica era da ordem de 11 tch/m3 de rolos, sendo que, nos dias atuais, essa capacidade aumentou para valores da ordem de 16 a 17 tch/m3 de rolos no processo de moagem, caracterizando um melhor aproveitamento do porte dos equipamentos utilizados, com consequente redução do investimento inicial e dos custos de manutenção por tonelada de cana.

Essa melhoria do desempenho pode ser mais bem expressa em termos da evolução da capacidade específica de moagem por volume de rolos utilizados no processo e da redução do consumo específico de energia na operação de moagem. No primeiro caso, na década de 1970, a capacidade específica era da ordem de 11 tch/m3 de rolos, sendo que, nos dias atuais, essa capacidade aumentou para valores da ordem de 16 a 17 tch/m3 de rolos no processo de moagem, caracterizando um melhor aproveitamento do porte dos equipamentos utilizados, com consequente redução do investimento inicial e dos custos de manutenção por tonelada de cana.

Ao mesmo tempo, o consumo específico de energia foi reduzido de 17 cv/tch para 11 cv/tch, considerando apenas a operação de moagem, sendo que essa diferença pode ser contabilizada na redução de investimentos e dos custos de manutenção, ou como adicional de receita pela maior disponibilidade de energia para ser comercializada.

Em adição a esses aspectos, o aumento da automação e melhor controle da operação, além de reduzirem ainda mais os custos, permitiram uma grande evolução dos índices de extração, saindo de valores de, no máximo, 92% para valores em torno de 97%, melhorando a receita pela melhor recuperação do açúcar produzido no campo. Esses avanços proporcionaram ao Brasil uma condição ímpar de alto desempenho para o processo de moagem, colaborando sobremaneira para superar as dificuldades que o setor tem que enfrentar com certa frequência.

Na busca pela redução dos custos de manutenção, do consumo de energia e melhores resultados de extração, no final da década de 1980, o Brasil buscou também a alternativa do processo de extração, utilizando difusores de cana, que apresentavam excelentes resultados, notadamente na África do Sul. Mas foi a partir do ano 2000 que houve uma grande expansão na instalação de difusores, mais do que dobrando a quantidade desses equipamentos no Brasil.

Praticamente, pouco se investiu no desenvolvimento de algum outro processo diferente dos atualmente disponíveis, como o caso do sistema de extração hidrodinâmico proposto por Maxime Rivière, no qual o Centro de Tecnologia Copersucar investiu até a fase de protótipo, interrompendo a continuidade do projeto quando da necessidade de uma unidade de demonstração comercial. No desenvolvimento de novas tecnologias ou no aperfeiçoamento das existentes, além da busca ou da melhoria do desempenho, um ponto comum em todas é o esforço para diminuir o investimento inicial, reduzir os custos de manutenção e de operação e minimizar o consumo de energia.

No Brasil, o processo de moagem sofreu uma evolução muito grande, iniciada na década de 1970, com foco principal na capacidade de moagem, sem deixar de considerar a possibilidade de melhoria da extração, tendo o Centro de Tecnologia Copersucar como locomotiva, com o apoio de consultorias da África do sul, Austrália e Havaí. Esse desenvolvimento do Brasil na tecnologia de extração por moagem teve continuidade ao longo dos anos até os dias atuais, sempre buscando os objetivos já descritos.

Essa melhoria do desempenho pode ser mais bem expressa em termos da evolução da capacidade específica de moagem por volume de rolos utilizados no processo e da redução do consumo específico de energia na operação de moagem. No primeiro caso, na década de 1970, a capacidade específica era da ordem de 11 tch/m3 de rolos, sendo que, nos dias atuais, essa capacidade aumentou para valores da ordem de 16 a 17 tch/m3 de rolos no processo de moagem, caracterizando um melhor aproveitamento do porte dos equipamentos utilizados, com consequente redução do investimento inicial e dos custos de manutenção por tonelada de cana.

Essa melhoria do desempenho pode ser mais bem expressa em termos da evolução da capacidade específica de moagem por volume de rolos utilizados no processo e da redução do consumo específico de energia na operação de moagem. No primeiro caso, na década de 1970, a capacidade específica era da ordem de 11 tch/m3 de rolos, sendo que, nos dias atuais, essa capacidade aumentou para valores da ordem de 16 a 17 tch/m3 de rolos no processo de moagem, caracterizando um melhor aproveitamento do porte dos equipamentos utilizados, com consequente redução do investimento inicial e dos custos de manutenção por tonelada de cana.Ao mesmo tempo, o consumo específico de energia foi reduzido de 17 cv/tch para 11 cv/tch, considerando apenas a operação de moagem, sendo que essa diferença pode ser contabilizada na redução de investimentos e dos custos de manutenção, ou como adicional de receita pela maior disponibilidade de energia para ser comercializada.

Em adição a esses aspectos, o aumento da automação e melhor controle da operação, além de reduzirem ainda mais os custos, permitiram uma grande evolução dos índices de extração, saindo de valores de, no máximo, 92% para valores em torno de 97%, melhorando a receita pela melhor recuperação do açúcar produzido no campo. Esses avanços proporcionaram ao Brasil uma condição ímpar de alto desempenho para o processo de moagem, colaborando sobremaneira para superar as dificuldades que o setor tem que enfrentar com certa frequência.

Na busca pela redução dos custos de manutenção, do consumo de energia e melhores resultados de extração, no final da década de 1980, o Brasil buscou também a alternativa do processo de extração, utilizando difusores de cana, que apresentavam excelentes resultados, notadamente na África do Sul. Mas foi a partir do ano 2000 que houve uma grande expansão na instalação de difusores, mais do que dobrando a quantidade desses equipamentos no Brasil.

Diferente dos outros países onde ele vinha sendo utilizado, no Brasil, o objetivo de operar com capacidade elevada também foi perseguido para esse processo. Com os mesmos parâmetros dimensionais dos difusores utilizados no exterior, tiveram que ser submetidos a uma condição de operação com maior velocidade, reduzindo o tempo de permanência da cana no processo, afetando negativamente os níveis de extração, impedindo alcançar os mesmos valores obtidos em outros países.

A adaptação do setor a essa nova tecnologia, operando em condições de carga diferente daquelas utilizadas no exterior, não tem permitido obter os mesmos resultados de redução de custos de manutenção, porém uma boa adequação mecânica permitirá contar com esse benefício em futuro próximo. Por outro lado, os níveis de extração dos difusores, já comprometidos pela redução do tempo de permanência, também sofrem forte impacto negativo, em função da qualidade da cana, tanto com relação às impurezas minerais como vegetais, mostrando-se muito mais sensível a essas condições, quanto comparado com o processo de moagem.

Para atenuar essa condição desfavorável em relação à extração e também à capacidade, a instalação de 1 terno de moenda antes do difusor, transformando-o em difusor de bagaço, tem sido considerada, porém, nesse caso, é preciso rever se os benefícios de redução da manutenção e do consumo de energia inerentes a esse processo não acabam sendo muito reduzidos, ou até mesmo eliminados.

Para atenuar essa condição desfavorável em relação à extração e também à capacidade, a instalação de 1 terno de moenda antes do difusor, transformando-o em difusor de bagaço, tem sido considerada, porém, nesse caso, é preciso rever se os benefícios de redução da manutenção e do consumo de energia inerentes a esse processo não acabam sendo muito reduzidos, ou até mesmo eliminados.

Outro aspecto importante nessa avaliação se refere ao nível de capacidade que se pretende operar numa determinada planta, levando em consideração que, para altas capacidades de processamento, pode-se considerar um único conjunto de moendas, sendo que, com difusor, seriam necessárias duas linhas paralelas de processamento, podendo eliminar muitos dos benefícios inerentes ao processo de difusão de investimento inicial, consumo de energia e custos de manutenção e operação.

Independente do processo de extração utilizado, a condição de fornecimento de cana 100% mecanizada tem permitido uma redução do investimento inicial, dos custos de manutenção e do consumo de energia, com a eliminação de quase todos os transportadores metálicos, a utilização de transportadores de correia e o preparo da cana apenas com o desfibrador, sem picadores, prática comum em países onde a colheita de cana é toda mecanizada.

Para o aproveitamento da biomassa, seja para uma maior produção de energia ou como matéria-prima para outros produtos, uma das opções é trazer a biomassa junto com a cana, tornando quase obrigatória a incorporação de um processo de limpeza a seco para separação das impurezas vegetais adicionais. O aumento das impurezas vegetais na cana resulta em prejuízos significativos para a capacidade de processamento e para os níveis de extração, viabilizando o investimento nesse sistema.

Para o aproveitamento da biomassa, seja para uma maior produção de energia ou como matéria-prima para outros produtos, uma das opções é trazer a biomassa junto com a cana, tornando quase obrigatória a incorporação de um processo de limpeza a seco para separação das impurezas vegetais adicionais. O aumento das impurezas vegetais na cana resulta em prejuízos significativos para a capacidade de processamento e para os níveis de extração, viabilizando o investimento nesse sistema.

Diversos sistemas encontram-se em desenvolvimento, implantação e operação, em diversas unidades produtoras, com resultados de eficiência bem diferentes, ressalvando o fato de não existir, atualmente, uma metodologia única para essa finalidade, que permita uma boa comparação entre as eficiências apuradas nas diversas instalações existentes.

Diversos sistemas encontram-se em desenvolvimento, implantação e operação, em diversas unidades produtoras, com resultados de eficiência bem diferentes, ressalvando o fato de não existir, atualmente, uma metodologia única para essa finalidade, que permita uma boa comparação entre as eficiências apuradas nas diversas instalações existentes. Em resumo, a tecnologia de extração encontra-se num patamar de desenvolvimento que pode ser considerado altamente satisfatório. Basta que sua operação tenha um bom controle e seja mantida dentro das condições que propiciam os resultados esperados para ela.

Mas sempre há espaços para melhorias, seja pela introdução de novas ideias ou uso de tecnologias já existentes que ainda não haviam sido testadas ou que, por algum motivo, não foram bem-sucedidas no passado. Esse é o caso recente da utilização de camisas perfuradas nos rolos das moendas, chamadas de camisas de alta drenagem, mas que, de fato, são chamadas pelo seu inventor de rolos “antirreabsorção”.

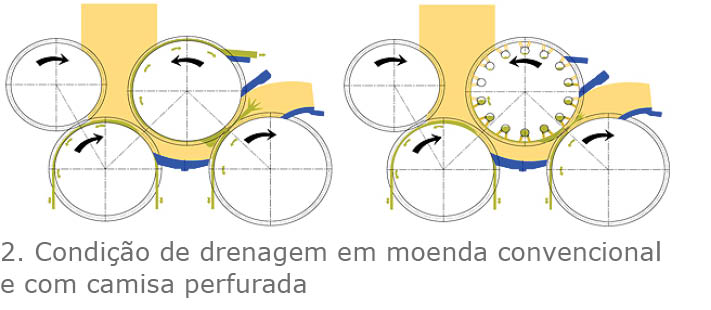

Os benefícios dessa opção estão associados a uma queda da umidade do bagaço no último terno e no aumento da capacidade, se considerada sua instalação no primeiro terno. Na figura 2, ilustra-se a condição de drenagem do caldo extraído numa moenda convencional e numa moenda com camisa perfurada no rolo superior, melhorando as condições de drenagem e permitindo um melhor contato entre a cana ou o bagaço com a superfície do rolo.

Porém, de nada adianta dispor de todas essas tecnologias e aperfeiçoamentos dos equipamentos e dos processos se não contar com um bom sistema de medição para controlar efetivamente a recuperação e o desempenho do processo de extração, tarefa esta que se inicia na fase de amostragem da cana e do bagaço, que, feita de maneira inadequada, leva a resultados incorretos, os quais, na maioria dos casos, não permitem visualizar condições que poderiam estar sendo tratadas, visando à melhoria da eficiência e à redução dos custos, uma vez que é no processo de extração que normalmente ocorre a maior perda industrial, e pequenos ganhos representam um grande retorno, principalmente quando se opera com margens de lucro extremamente reduzidas ou até negativas.