Antonio Carlos Junqueira Rodrigues

Consultor autônomo do setor sucroalcooleiro

Op-AA-07

Empecilhos no caminho da MPT

Estávamos em abril de 2000: Sérgio Kimimassa Nagao finalizava um curso sobre formação de multiplicadores de MPT, Manutenção Produtiva Total. Ele quis ouvir as impressões pessoais dos participantes sobre a aplicabilidade do que fora ministrado na Unidade Anastácio-SP, da Gessy Lever. O grupo era composto por profissionais oriundos de vários segmentos econômicos.

O setor sucroalcooleiro contava com dois representantes. Eu era um deles. Ao se manifestar, o meu colega foi taxativo ao dizer que a MPT não teria espaço em nosso setor. Eu discordei dele. Bastaria desmistificá-la.

Histórico: No início dos anos 70, duas empresas conviviam na fábrica da Toyota: uma de produção e outra de manutenção. Era preciso estabelecer uma parceria entre elas, com o objetivo de garantir a confiabilidade dos equipamentos. O assunto foi levado ao JIPM, Japan Institute of Plant Maintenance – que, em 1971, apresentou os 5 pontos-chave da MPT:

Histórico: No início dos anos 70, duas empresas conviviam na fábrica da Toyota: uma de produção e outra de manutenção. Era preciso estabelecer uma parceria entre elas, com o objetivo de garantir a confiabilidade dos equipamentos. O assunto foi levado ao JIPM, Japan Institute of Plant Maintenance – que, em 1971, apresentou os 5 pontos-chave da MPT:

1. Construir uma cultura empresarial, que busca a maximização de eficiência em todo o Sistema de Produção.

2. Implementar mecanismos de prevenção de perdas em todo o ciclo de vida dos equipamentos e do sistema de produção:

• Zero acidente;

• Zero defeito - no produto;

• Zero quebra.

3. Atuação ampla em toda a empresa e em todos os aspectos: desenvolvimento do produto e do projeto, produção, vendas e administração.

4. Conseguir o envolvimento de todos os funcionários – alta cúpula (diretoria), níveis intermediários (gerentes, supervisores, coordenadores) e a linha de produção (operadores, mantenedores, etc.) – com o desdobramento de metas e diretrizes para toda a empresa.

5. Atingir o nível de perda zero, através de atividades de pequenos grupos de trabalho.

Olhando para estes pontos, pergunto: Será que a cultura empresarial das nossas usinas atende à necessidade de maximização da eficiência dos seus sistemas de produção? É sistêmica a visão que estas usinas têm dos seus processos? Qual o comportamento prevalente nas decisões das altas cúpulas destas empresas? São eficazes os mecanismos utilizados na prevenção de perdas, ao longo do ciclo de vida dos equipamentos e dos sistemas produtivos?

Definição: Gil Branco Filho, em seu dicionário de termos de manutenção e confiabilidade, define a MPT como sistema de organização do trabalho, no qual parte da manutenção – limpezas, lubrificações, ajustes, troca de ferramentas e peças de desgaste, pequenos reparos e verificações, inspeção visual – é realizada pelo operador do equipamento, ficando a cargo da própria organização de manutenção as inspeções, revisões e reparos de maior porte.

Empecilhos: Dentre os empecilhos a serem contornados pela MPT, destaco:

1. Boa para o Japão: Se maximizar eficiências e minimizar perdas é bom somente para japoneses, como explicar os atuais planos de downsizing concebidos pela Ford e GM e a exuberância da Toyota americana?

2. Não se mexe em time que está ganhando: É inegável a melhoria do aproveitamento de tempo de nossas usinas. Entretanto, dispomos de pelo menos quatro meses para a manutenção de entressafra. Por conta desta sazonalidade, o nosso OPE – Overall Plant Effectiveness, um indicador mundial, fica abaixo de 60%, sem considerarmos perdas de performan-ce, os problemas de qualidade e a taxa de produtos aprovados. Vale lembrar Wieland Kröner, que dizia: “Ainda não nos demos conta de que a corretiva tradicional é um erro!”.

3. Implantação demorada: Obviamente, haverá uma certa demanda por recursos de toda natureza. A alta direção precisa estar ciente disto e cuidar do necessário suporte. O retorno dos investimentos é de médio prazo, variando de 3 a 10 vezes o capital investido. Quanto ao cronograma, as etapas de preparação, de início da implementação e de desenvolvimento, devem tomar os primeiros 36 meses. A etapa de consolidação, com a aplicação plena do MPT, deverá ocorrer a partir do 3º ano. Este é o tempo necessário para uma implantação segura e adequada.

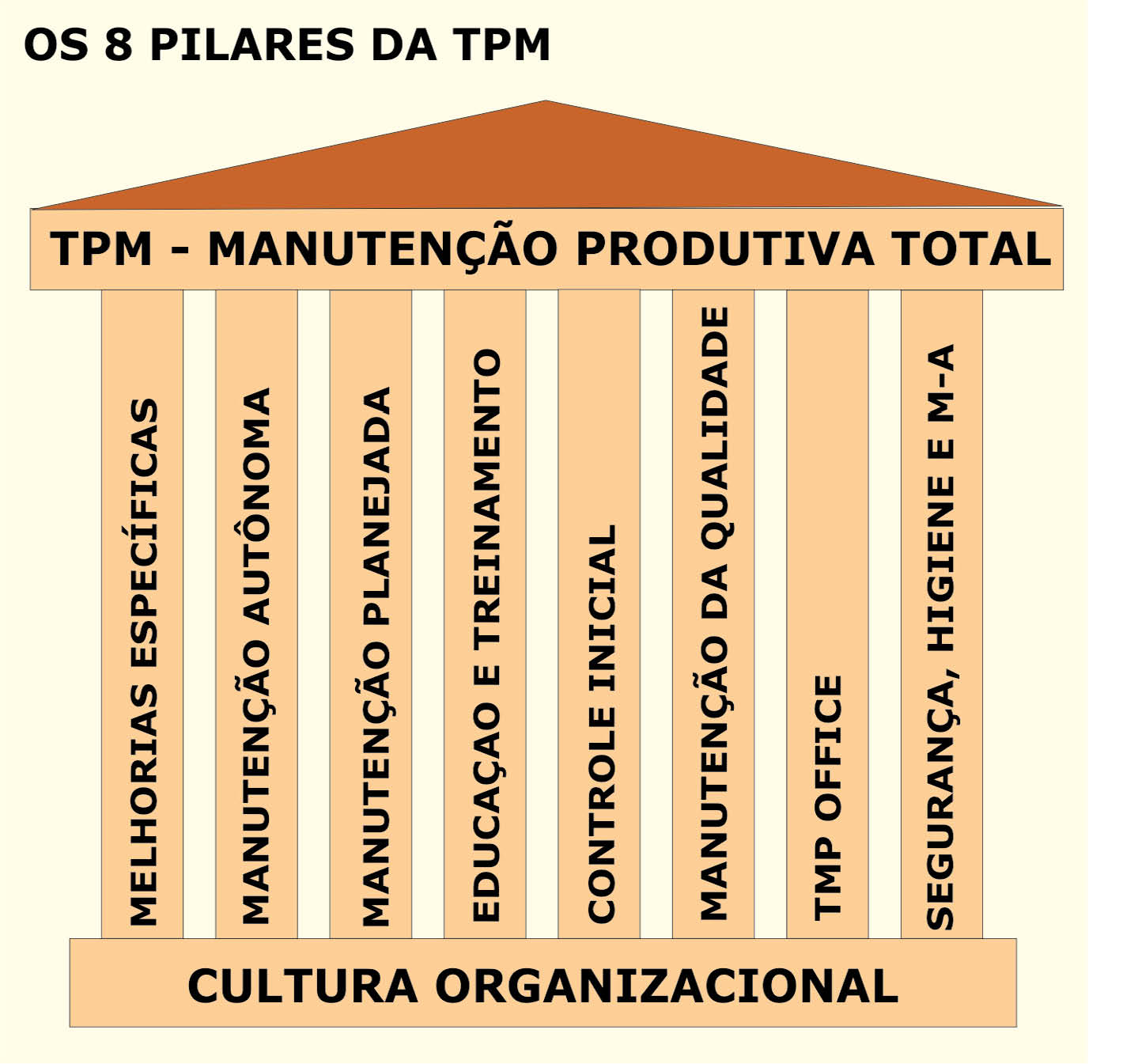

4. A Manutenção autônoma é suficiente: A MPT é sistêmica. Seu sucesso depende da implementação adequada de todos os seus pilares. A manutenção autônoma fornece aos operadores conhecimentos para dominarem o parque fabril. As condições sócio-econômicas brasileiras indicam que a metodologia MPT deve ser aplicada a partir do pilar Educação e Treinamento.

Conclusão: Em março de 2005, presenciei uma discussão interessante. Uma unidade estava na fase final da montagem das suas instalações industriais. O cronograma de implantação previa o processamento de 500.000t de cana, a partir de julho daquele ano. Questões como Filosofia e Política de Manutenção não haviam sido discutidas. Sequer estavam formados os times de operação e manutenção. Muitas das nossas Usinas tradicionais já são cinqüentenárias, o Pró-álcool completou trinta anos. Apesar disso, ainda insistimos nos mesmos erros, quando o assunto é Manutenção. Que tal darmos uma chance para a MPT?