Antonio Alberto Stuchi

Consultor especialista em tecnologias do setor sucroenergético

OpAA81

O que esperar da evolução tecnológica para o etanol celulósico.

Com a consolidação da produção de etanol de segunda geração (E2G), muitas perguntas aparecem sobre a sustentabilidade e a competitividade da nova indústria, que tem a grande vantagem de utilizar subprodutos da indústria sucroalcooleira e possíveis sinergias com o processo de produção de açúcar e etanol hoje em operação.

A primeira comparação, até por se tratar do mesmo produto, é observar a evolução tecnológica e econômica do etanol (1G) de cana-de-açúcar desde os primórdios do Proálcool.

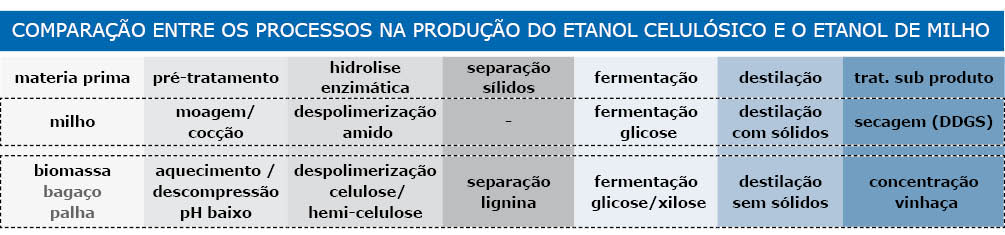

Por outro lado, existe uma similaridade muito grande entre os processos de produção de etanol de milho e etanol celulósico que aproximam muito as operações unitárias empregadas em ambos os processos e podem dar uma visão mais assertiva sobre o que esperar no futuro para o etanol de segunda geração (E2G).

Observando o esquema abaixo, fica clara a ideia de que as operações são muito similares entre os dois processos e tornam as previsões de evolução técnico-econômica para o etanol celulósico mais assertivas.

Uma análise de artigo publicado no Energy Policy, intitulado Understanding the reductions in US Corn ethanol production costs, dos autores H.M. Junginger, S.C. Dekker, M. Hoogwijk, A.J. McAloon, K.B. Hicks, de 2008, mostra a evolução de eficiência de alguns itens da produção entre 1980 e 2005, que, usando abordagem da curva de experiência, verificou uma redução de custos da ordem de 62%, caindo para US$ 100 (2005). Esta evolução considera reduções de custo na produção agrícola de milho e na produção industrial.

No período analisado, a produção de etanol de milho nos Estados Unidos cresceu de 0,70 para 18 milhões de m³ entre 1980 e 2006, lembrando que a produção em 2023 atingiu 58 MM m³. Além dos fatores de aumento de escala, outros pontos foram importantes na redução de custo mencionada, os quais serão descritos a seguir:

Matéria-prima - Produção de milho:

Para discussão neste artigo, a produção do milho não tem importância considerável porque estamos enfocando os aspectos industriais na comparação, mas é de fundamental importância entender a evolução da produção e produtividade do milho. Os custos de produção nos EUA diminuíram 62% no período de 30 anos (1975-2005) caindo para US$ 100 por tonelada em 2005 enquanto a produção quase duplicou no mesmo período, dando condições de matéria-prima mais barata para produção de etanol de milho, que colaborou decisivamente para viabilizar a indústria.

Produção industrial:

Os custos de processamento industrial diminuíram 45% desde 1983, para menos de US$ 130/m³ em 2005 (excluindo custo de milho e capital). Os custos totais de produção de etanol (incluindo capital e líquidos de milho) diminuíram aproximadamente 60%, de US$ 800 m³ no início da década de 1980, para US$ 300 m³ em 2005. Esta evolução foi possível principalmente pelo aumento da escala das plantas de moagem a seco, diminuição do consumo de energia e insumos. A evolução continuou depois de 2005 e viabilizaram que os custos hoje estejam na faixa de US$ 330 por m³.

Neste período alguns fatores colaboraram para a redução de custo de produção do etanol de milho, sendo eles:

• Maiores rendimentos de etanol: O rendimento médio de etanol aumentou em 8%, saindo de 0,37 m³/tonelada de milho no início da década de 1980 para 0,40 m³/tonelada em 2005, resultando em custos com matéria-prima e de processamento relacionados à matéria-prima mais baixos.

• Custos reduzidos de enzimas: Os custos reduziram devido à redução do consumo, pelo aumento da eficiência das enzimas. Também a redução do preço devido ao aumento na escala de produção, concorrência e diluição do investimento em tecnologia foi decisiva para este processo.

• Melhores tecnologias de fermentação: Evolução das técnicas de propagação e uso de leveduras selecionadas e geneticamente modificadas elevaram as taxas de fermentação e possibilitaram o atingimento de concentrações mais altas de etanol no vinho. O aumento do teor alcoólico do vinho foi de fundamental importância para redução do consumo de energia da planta.

• Destilação e desidratação: Principalmente o uso de tecnologia com peneiras moleculares promoveu ganhos de custo, em especial no consumo de energia, e diminuição do custo com insumos químicos. Outro ponto importante foi a redução de investimento inicial para esta tecnologia comparada com a anterior.

• Integração energética: A recuperação de calor e reutilização de energia no processo melhorou toda a indústria, resultando em diminuição do consumo de energia, o que praticamente absorveu o aumento de preços da energia ocorrido no período.

• Automação: Os sistemas de controle distribuído reduziram custos em usinas de etanol principalmente pela redução da necessidade de mão de obra, mas também melhoraram a eficiência de produção com consequente redução de custos.

Os pontos mencionados acima, apesar de não estarem diretamente relacionados com o processo de produção do etanol celulósico e terem sido levantados há quase 20 anos, podem dar um direcionamento para as observações sobre a indústria que estamos implantando agora. As semelhanças entre os dois processos de produção e o estágio de maturação do etanol celulósico nos remetem ao início da indústria do etanol de milho e podem apontar direções para otimização do processo do etanol celulósico a serem seguidas.

Neste sentido, algumas observações são pertinentes:

• Matéria-prima – Bagaço excedente:

– A indústria de cana-de-açúcar implantada no Brasil ainda admite otimizações no seu balanço de energia, que podem gerar excedentes de bagaço para produção de etanol celulósico mesmo depois da evolução observada quando a cogeração de energia foi implantada. Estas otimizações teoricamente são possíveis e dependem do retorno do investimento necessário para sua implantação.

– Os preços da energia elétrica produzidos pela geração eólica e solar estão abaixo daqueles que permitem viabilizar cogeração com biomassa. O fim dos contratos dos leilões de energia, para alguns casos, pode representar a oportunidade de entregar menos energia para o grid e poupar bagaço.

• Matéria-prima – Palha de cana:

– A recente eliminação da queima da cana para corte possibilitou o uso de um potencial de 12 toneladas por hectare de biomassa seca (considerando uma produtividade de 80 t cana/ha).

– A palha pode ser usada para queima nas caldeiras ou produção de etanol celulósico diretamente, evidentemente demandando algumas adaptações no processo de produção. O uso de 50% deste potencial pode significar um

aumento de 2 m³ de etanol celulósico por ha, por exemplo.

Considerando a linha do desenvolvimento do etanol de milho nos Estados Unidos e as semelhanças nos processos de produção, podemos considerar para o desenvolvimento do etanol celulósico:

1. Matéria-prima: Se considerarmos que a palha de cana é um resíduo agrícola e tem seus custos de produção já alocados na produção de cana-de-açúcar, os custos de logística e de preparação da palha na indústria comporão o custo final da matéria-prima palha para o etanol celulósico. O bagaço excedente também é considerado um resíduo industrial, e seu custo basicamente é o de amortização e manutenção do investimento feito para sua produção. Desta forma, a matéria-prima para produção de etanol celulósico pode ser um fator decisivo para se ter um custo de produção reduzido, pois podemos tratá-la como resíduo de produção, com custo marginal para sua utilização.

2. Enzimas: Algumas ações podem baratear o custo das enzimas para o processo de produção.

a. Produção de enzima próxima às unidades de produção de etanol, com diminuição considerável do custo de logística.

b. A produção on site das enzimas pode viabilizar o seu uso eliminando algumas etapas de purificação e diminuindo, assim, o custo de produção.

c. O uso de matéria-prima produzida pela própria unidade ou unidade de 1G anexa, assim como a possibilidade de uso de algumas sinergias entre as plantas.

d. Diminuição do custo de royalties com o aumento do consumo, depreciação da tecnologia e competição com a possível entrada de mais concorrentes.

3. Custos: Oportunidade de redução do custo de manutenção através de desenvolvimento de materiais específicos para os equipamentos e processo para tratamento da biomassa visando eliminação de impurezas antes da introdução na fábrica.

4. Eficiência energética: Aumento da eficiência energética para que o processo seja autossuficiente em energia com a utilização da lignina. Também é possível explorar sinergias com excedentes de energia da planta de 1G.

5. Resíduos: Utilização da Vinhaça do E2G para produção de biogás e como fertilizante na lavoura de cana-de-açúcar com resultados econômicos.

Temos, então, um promissor cenário para o desenvolvimento do etanol celulósico a partir de resíduos agrícolas e industriais da indústria sucroalcooleira de cana-de-açúcar, com exemplos interessantes vindos do desenvolvimento do etanol de milho. Outros desenvolvimentos ligados ao processo específicos do E2G vão ocorrer também, principalmente no consumo específico de energia e sinergia com a produção de açúcar e etanol 1G.