André Leonardo Leite

Gerente de Vendas e Tecnologia da Andritz Brasil

Op-AA-41

Escala comercial do etanol 2g

Tenho, neste artigo, o objetivo de expor a minha opinião sobre a conversão da biomassa e minimização de riscos para plantas de escala comercial para a produção de etanol de segunda geração, sob a ótica de um fornecedor de equipamentos e de execução de projetos.

É sabido que a atual matriz energética está baseada na produção de petróleo, entretanto a necessidade de substituição dos combustíveis fósseis, o crescimento populacional e a recente legislação que prevê o banimento das queimadas nas plantações de cana-de-açúcar têm feito do etanol de segunda geração, também conhecido como etanol celulósico, uma opção cada vez mais importante para atender a essas demandas.

Adicionalmente, o etanol celulósico apresenta-se como uma boa alternativa para incremento da capacidade produtiva, sem os pesados investimentos agrícolas para aumento das áreas de plantio, ponto nevrálgico para um ramo que, atualmente, vive momentos conturbados. O etanol de segunda geração consiste em converter as frações de hemicelulose e celulose contidas na biomassa, tal como a palha e o bagaço de cana, em açúcares, para posterior fermentação em etanol ou químicos, sendo o pré-tratamento uma das etapas primordiais dessa conversão.

O pré-tratamento nada mais é que a solubilização e a separação de um ou mais componentes da biomassa, como uma etapa de preparação para a hidrólise enzimática. Os objetivos são aumentar a área superficial da celulose e da hemicelulose, reduzir ao máximo a obstrução do acesso das enzimas pela presença de lignina e reduzir a formação de produtos de degradação que são inibidores aos micro-organismos responsáveis pela fermentação.

Na conversão bioquímica da biomassa em biocombustíveis, pode existir o emprego de ácidos e/ou de enzimas, devido à característica heterogênea das partículas. Fatores como cristalinidade da celulose, falta de sítios de acesso para as enzimas e a presença da lignina impedem um tratamento direto e eficiente. Devido a essas razões, o pré-tratamento é necessário para atingir rendimentos maiores e condizentes com uma operação de escala comercial.

Em termos de configuração de equipamento, tipicamente, uma operação de pré-tratamento consiste na selagem do sistema pressurizado, no aquecimento da biomassa, na reação, na descompressão, no incremento da área superficial, na lavagem e na separação do material hidrolisado (líquido) da fração sólida. Essa configuração é variável em função do tipo de rota e pré-tratamento adotados.

O tipo mais simples de pré-tratamento é aquele feito em estágio simples, sem emprego de catalisador, utilizando o vapor para realizar a reação de auto-hidrólise. A biomassa é aquecida utilizando vapor saturado, o que provoca a elevação da temperatura no interior do reator. A reação, então, é interrompida por uma explosiva e rápida descompressão, resultando na hidrólise das hemiceluloses, na redistribuição da lignina, no aumento da área superficial da celulose, melhorando o acesso das enzimas.

Em um processo que utiliza um ácido diluído, por exemplo, pode incorrer também na remoção parcial da lignina. Devido à hidrólise das hemiceluloses, esse tipo de processo sugere um melhor uso naquelas rotas em que a intenção é converter apenas fração de celulose em açúcares e, então, em etanol. Dessa forma, comparativamente, sistemas em estágio simples atingem menores rendimentos, mas, ao mesmo tempo, requerem um menor investimento, por possuir uma configuração de equipamentos mais simples.

Um dos desafios para os processos bioquímicos é que as hemiceluloses (carboidratos de 5 carbonos) e a celulose (carboidratos de 6 carbonos) nem sempre podem ser processadas conjuntamente. Isso se dá pela diferença estrutural da celulose e das hemiceluloses. A celulose possui uma estrutura cristalina, o que dificulta sua hidrólise, porém a glucose resultante é facilmente fermentada a etanol.

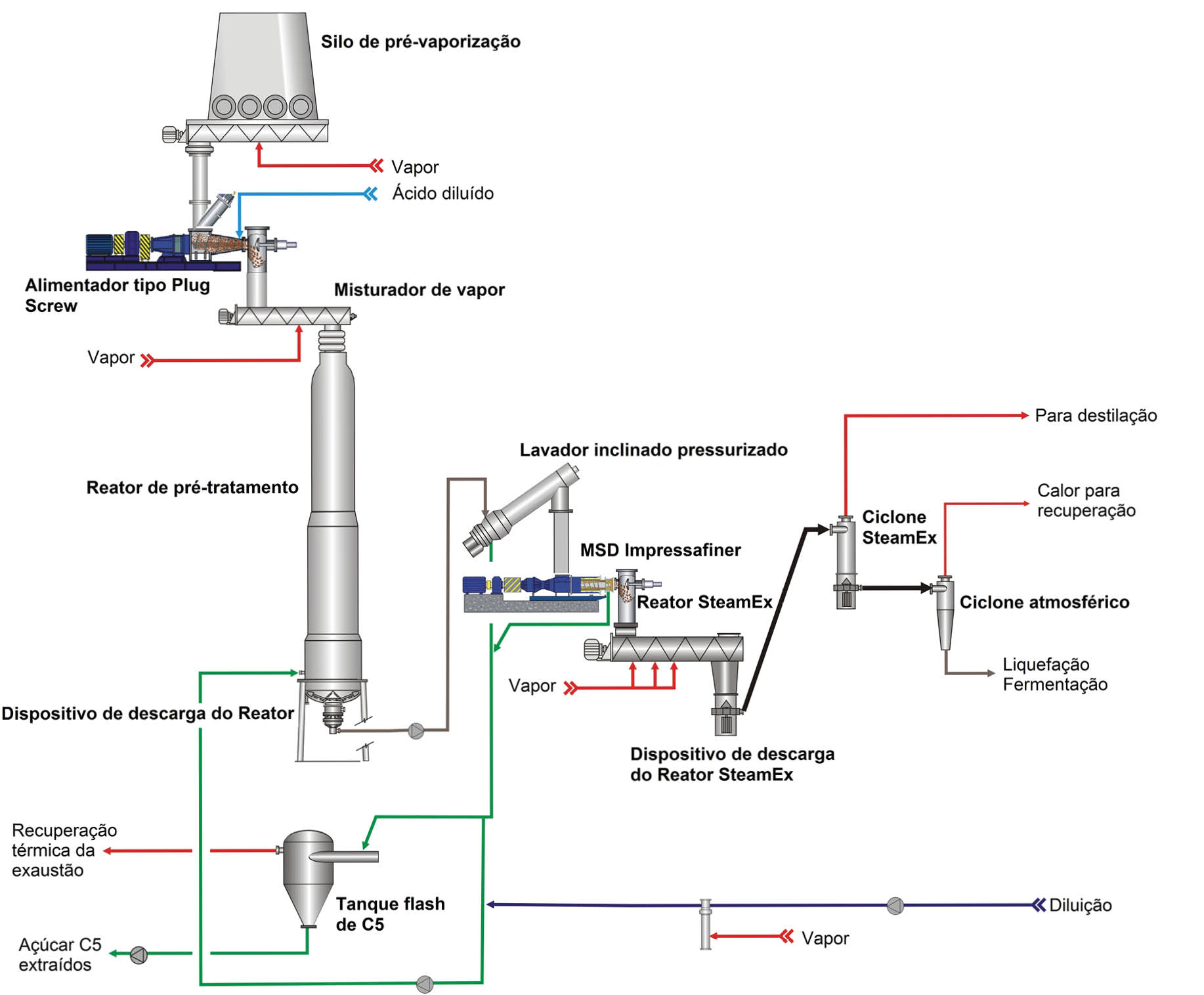

Ao mesmo tempo, as hemiceluloses possuem uma estrutura amorfa, fato que contribui para a sua fácil hidrólise, entretanto essas moléculas necessitam de micro-organismos especiais para serem convertidos em etanol. Devido a essa diferença de comportamento, pode ser benéfico separar essas diferentes correntes e otimizar o pré-tratamento de cada uma delas. Esse é o objetivo do pré-tratamento em estágio duplo apresentado na Figura 1.

Ao mesmo tempo, as hemiceluloses possuem uma estrutura amorfa, fato que contribui para a sua fácil hidrólise, entretanto essas moléculas necessitam de micro-organismos especiais para serem convertidos em etanol. Devido a essa diferença de comportamento, pode ser benéfico separar essas diferentes correntes e otimizar o pré-tratamento de cada uma delas. Esse é o objetivo do pré-tratamento em estágio duplo apresentado na Figura 1.

O primeiro reator promove a hidrólise de uma maior porcentagem das hemiceluloses em condições mais brandas, com efeitos mínimos sobre a fração de celulose.

Depois de extraídas as hemiceluloses hidrolisadas, a biomassa é alimentada no segundo reator, cujas condições são mais severas.

Uma etapa de explosão a vapor pode ser adicionada, caso seja necessário partículas de menor tamanho ou um incremento de área superficial ainda maior.

Esse tipo de pré-tratamento sugere um melhor emprego naquelas rotas em que tanto a fração de celulose quanto a de hemicelulose serão convertidas em açúcar e, então, em etanol. O resultado é uma maior conversão, devido à separação dos açúcares de 5 e 6 carbonos para uma melhor conversão de ambas as frações.

Contudo, devido à configuração de equipamento mais sofisticada, esse processo tende a ter um investimento maior quando comparado ao estágio simples. Principais equipamentos para pré-tratamento:

• Sistema de alimentação: Os sistemas de alimentação mais comuns incluem o plug-screw, os dispositivos modulares e as válvulas rotativas. Cada um deles possui determinadas vantagens, dependendo do tipo de biomassa e das condições de processo aplicadas.

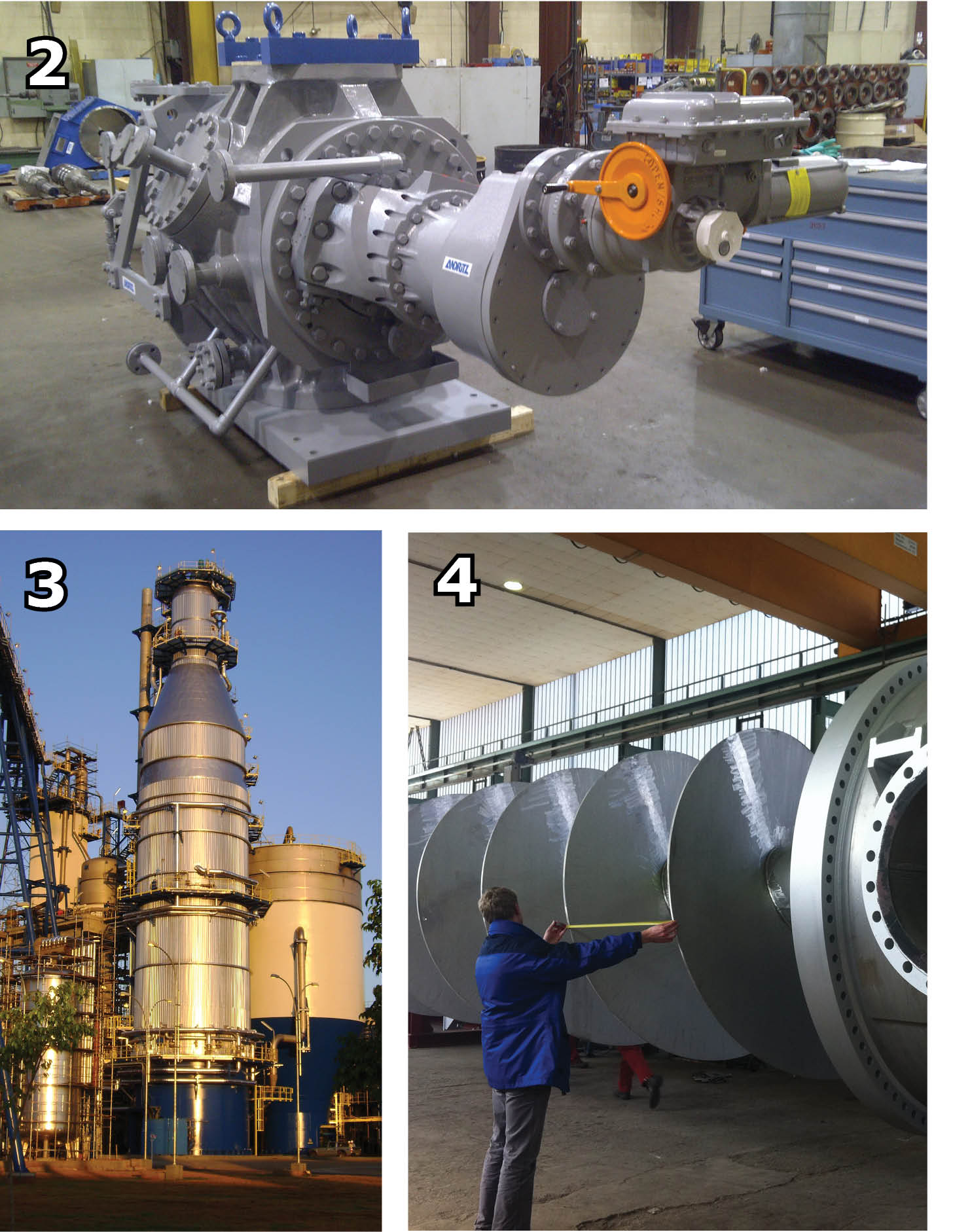

Equipamentos como as válvulas rotativas (Figura 2) possuem um excelente desempenho quando usadas com bagaço ou palha de cana-de-açúcar.

• Reatores: O reator é o coração da etapa de pré-tratamento. Condições reacionais adequadas não apenas afetarão a qualidade dos produtos gerados e os rendimentos, mas também as reações laterais, que têm impacto nos produtos de degradação formados. Cada combinação biomassa-produto final está correlacionada a condições únicas e ótimas de reação.

Pensando em operações de escala comercial contínuas, atender a essas condições ótimas resulta em um impacto direto no melhor retorno econômico do projeto. Plantas de escala comercial já existentes utilizam reatores verticais, tais quais mostrados na figura 3. Esses reatores têm sido fornecidos pela nossa empresa há muitas décadas e agora também para os projetos de etanol celulósico e outros tipos de biorrefinarias. Outro tipo de reator é o de explosão a vapor ou SteamEx. Ele funciona com o aumento da pressão em seu interior e uma posterior descompressão rápida. A figura 4 mostra um desses reatores.

Pensando em operações de escala comercial contínuas, atender a essas condições ótimas resulta em um impacto direto no melhor retorno econômico do projeto. Plantas de escala comercial já existentes utilizam reatores verticais, tais quais mostrados na figura 3. Esses reatores têm sido fornecidos pela nossa empresa há muitas décadas e agora também para os projetos de etanol celulósico e outros tipos de biorrefinarias. Outro tipo de reator é o de explosão a vapor ou SteamEx. Ele funciona com o aumento da pressão em seu interior e uma posterior descompressão rápida. A figura 4 mostra um desses reatores.

• Sistemas de descarga: Os sistemas de descarga dos reatores têm duas funções principais: interromper a reação e descomprimir o sistema reacional. Diferentes dispositivos de descarga contínua têm sido utilizados com reatores verticais e de explosão a vapor. Temos atingido bons resultados fornecendo aos projetos de biorrefinaria equipamentos já utilizados na indústria de celulose e papel.

• P&D, referências comerciais e perspectivas de mercado: Possuimos uma divisão completamente dedicada ao desenvolvimento de equipamentos para a produção de combustíveis celulósicos e outros combustíveis avançados, a partir das mais diferentes matérias-primas, desde que não sejam de origem alimentar.

Há vários anos fornecendo equipamentos para plantas de grande escala na área de celulose e papel, tem beneficiado os projetos de escala comercial para as indústrias de biorrefinaria. Não obstante, dedicamos os últimos 10 anos para juntar as experiências já existentes com as necessidades da indústria de etanol de segunda geração, com o intuito de minimizar o risco do escalonamento, fornecendo equipamentos e sistemas customizados.

Esses sistemas podem ser aperfeiçoados para minimizar o consumo energético, o consumo de químicos e o custo do investimento. Portanto essa é uma etapa sensível e requer uma otimização cuidadosa. Aspectos como tipo de pré-tratamento são de grande relevância, tanto no aspecto operacional quanto em seu design, por refletir diretamente no Capex e no Opex de um projeto. Cada projeto possui uma abordagem diferente, dependendo da rota adotada e do seu produto final desejado.

Além disso, considerando a atual realidade brasileira, o etanol de segunda geração é uma saída inteligente para o mercado sucro-

alcooleiro, pois, utilizando uma biomassa já existente e que hoje é tratada como resíduo, pode-se aumentar a capacidade produtiva com a mesma área plantada. A beleza do etanol celulósico está justamente aí, agregar valor a algo que vem sendo tratado como resíduo, sem empregar um maior uso de áreas plantadas.

Alguns anos atrás, o etanol celulósico parecia uma realidade distante, do ponto de vista econômico. Todas as tecnologias aqui mencionadas possuem esforços P&D e estão embasadas em casos reais de projetos de larga escala, tornando o que era distante uma coisa presente e viva, fato este justificado pelos recentes projetos em andamento.

Possuimos algumas referências de escala comercial, como a Chemtex, na Itália, POET, nos EUA, e um sistema em escala demonstrativa para o CTC, no Brasil. Vendo esses projetos se tornando realidade, é um bom indicativo de que a indústria está trilhando o caminho certo na produção de combustíveis sustentáveis e de que todos os esforços para apoiá-los foram válidos.