Douglas Rocha

Coordenador Técnico Prime da AGCO

OpAA85

Como extrair o máximo nas diferentes operações

Na hora de lastrar o trator, algumas observações são necessárias, assim evitando inadequações nas distribuições de pesos que, além de desequilibrar a relação peso x potência, venham comprometer a capacidade trativa do trator, aumentar o consumo de combustível, elevar os desgastes dos pneus, incrementar índices maiores de quebras nos componentes mecânicos e das transmissões além de compactações do solo.

O setor de mecanização agrícola tem gerado uma revolução na forma de produzir, empregando ferramentas mais funcionais utilizadas desde o preparo do solo, desenvolvimento da cultura e colheita, equipamentos estes dotados de alta tecnologia e especificidades, que beneficiam e auxiliam o produtor rural, tanto em desempenho quanto em redução de custos.

Com a modernização da agricultura, a adequação entre trator, implemento e as condições da área de trabalho deixou de ser uma recomendação técnica para se tornar um pilar estratégico. O equilíbrio entre peso, potência, rodado e implemento garante maior rendimento, menor consumo de combustível por hectare, melhor qualidade nas operações e mais segurança para o operador. Além disso, contribui para a preservação dos equipamentos e para a sustentabilidade da produção.

Um dos principais investimentos dos agricultores atualmente são máquinas de grande porte e de alto valor agregado. No entanto, estes equipamentos devem desempenhar um trabalho eficiente e com a melhor relação custo-benefício possível, sem que haja desperdício de recursos neste sentido.

Para garantir que a operação seja eficiente é preciso considerar a potência e o peso do trator em relação ao implemento acoplado, bem como as condições do solo onde será realizada a atividade. Um mesmo conjunto trator-implemento pode exigir ajustes diferentes dependendo do tipo de solo (arenoso, argiloso, seco ou úmido), o que torna essencial conhecer as características da área.

Além disso, com a grande variedade de modelos de máquinas disponíveis, o produtor tem hoje mais opções para montar o conjunto ideal para suas necessidades específicas. Quando o trator utilizado tem potência superior à necessária para o implemento, há um desperdício: o motor é subutilizado, o consumo de combustível aumenta e os custos operacionais se elevam. Por outro lado, se a potência for insuficiente ou houver alterações técnicas significativas nos implementos, aumentando os pesos pré-estabelecidos, o trator pode não conseguir tracionar o implemento corretamente, o que prejudica a operação e pode até inviabilizá-la, comprometendo o planejamento operacional, gerando atrasos e prejuízos na lavoura.

Além da potência, outros fatores como a distribuição de peso, o tipo de rodado, a calibragem dos pneus e até o uso de lastros líquidos ou metálicos influenciam diretamente na tração e no desempenho do conjunto. Implementos com largura de trabalho maior, maior número de hastes ou discos ou que exigem maior profundidade de atuação também demandam mais força de tração. Por isso, é essencial que o produtor avalie cuidadosamente todos esses elementos antes de iniciar a operação, considerando os principais fatores que influenciam e impactam na eficiência operacional dos equipamentos, são eles:

1. Coleta de informações, identificações e registro dos dados: Marca e modelo do trator; Potência; Implemento a ser utilizado (acoplamento na barra de tração ou 3º ponto); Identificar o peso do trator sem os lastros (peso de embarque); Identificar o peso máximo permitido; Informações dos pneus dianteiro e traseiro (marca, medidas, construção/lonas, calibração, lastro líquido possível); Pesos sólidos (dianteiros e traseiros).

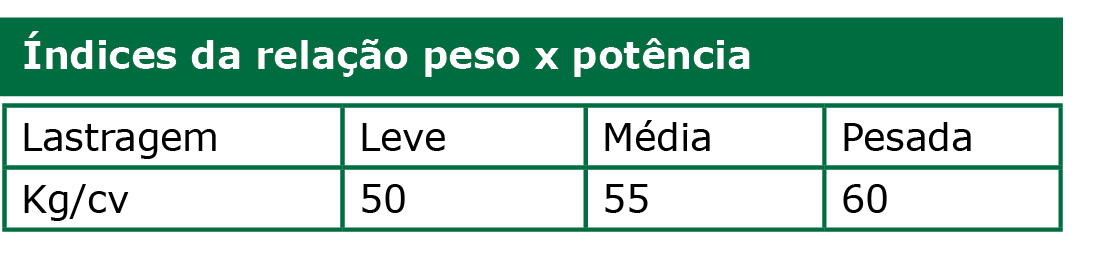

2. Identificação da relação do peso x potência (kg/cv): Identificação do peso e da relação peso x potência (50 a 60 kgf/cv) imprime versatilidade ao trator, entretanto as operações realizadas nas propriedades agrícolas e que demandam grande esforço de tração determinam uma alta dependência de lastro. Transformação do peso necessário em capacidade de tração. O peso do trator deverá ser sua potência multiplicada por 50 se for uma operação leve, 55 se for uma operação média, e 60 se for uma operação pesada.

2. Identificação da relação do peso x potência (kg/cv): Identificação do peso e da relação peso x potência (50 a 60 kgf/cv) imprime versatilidade ao trator, entretanto as operações realizadas nas propriedades agrícolas e que demandam grande esforço de tração determinam uma alta dependência de lastro. Transformação do peso necessário em capacidade de tração. O peso do trator deverá ser sua potência multiplicada por 50 se for uma operação leve, 55 se for uma operação média, e 60 se for uma operação pesada.

3. Distribuíção dos pesos (metálico e líquido): De acordo com a relação peso x potência, é necessário identificar o peso total recomendado para a atividade determinando o tipo e a quantidade de lastros nos eixos dianteiros e traseiros.

Não utilize mais lastro que o necessário e distribua os lastros conforme se altera o uso do trator; considere que os pneus radiais e diagonais utilizam os mesmos procedimentos de lastreamento.

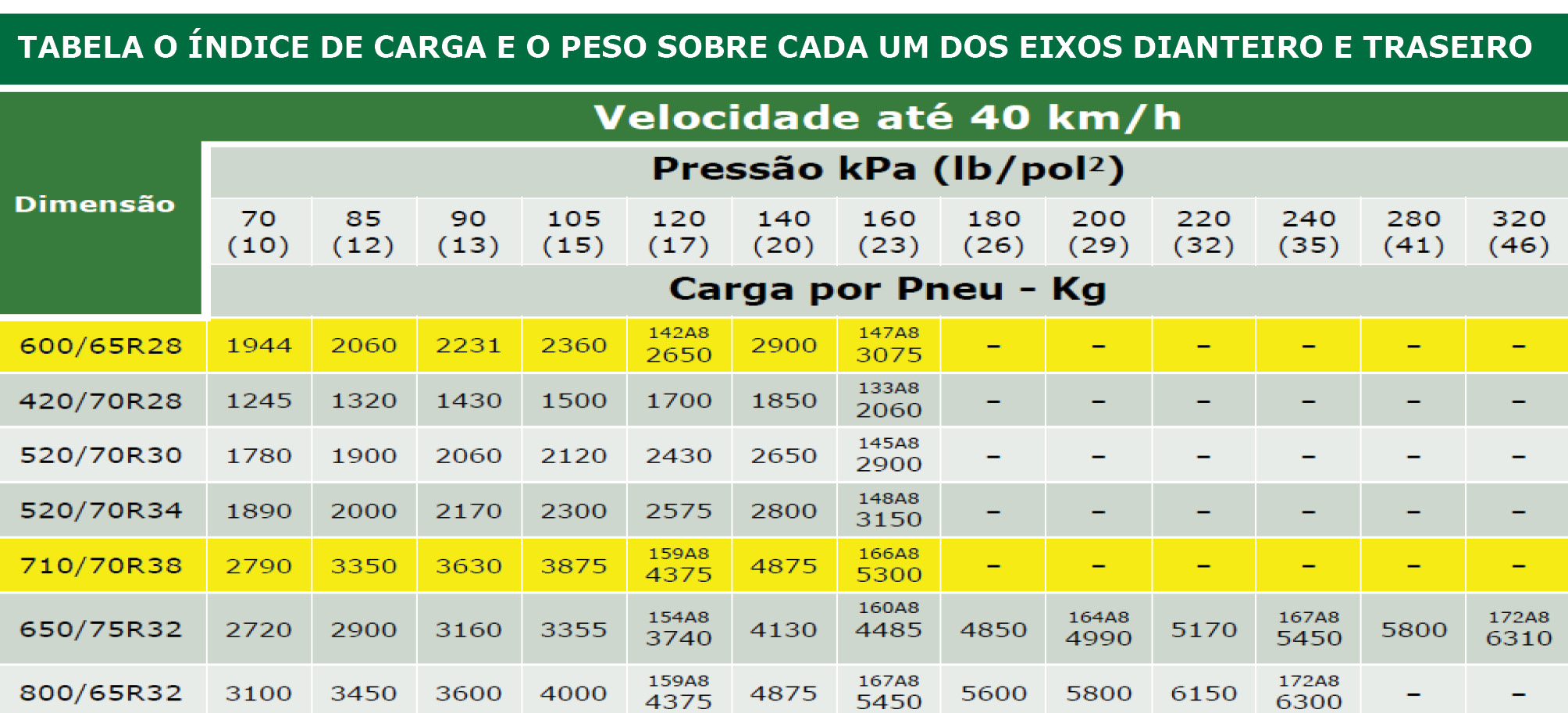

4. Pressão dos pneus - Lb/Pol²: De acordo com o peso do trator é necessário verificar por meio da tabela o índice de carga e o peso sobre cada um dos eixos dianteiro e traseiro e ajustar a calibragem (pressão em Lb/Pol²).

A pressão dos pneus também afeta a tração. Deve-se obedecer ao limite de peso estipulado pelo fabricante e regularmente conferir a calibração.Também é importante verificar visualmente as características dos pneus. Considere que os pneus radiais trazem características diferentes em sua construção de carcaça, como: standard (pressão indicada), IF (menos 20% da pressão indicada) ou VF (menos 40% da pressão indicada), ou seja, os pneus radiais, mesmo com construção standard, são construídos com estruturas para maximizar a produtividade e diminuir os custos operacionais nas mais diversas operações.

As construções IF – maior flexão e VF – flexão muito elevada são pneus robustos com grande capacidade de tratividade, excelente autolimpeza, resistência, durabilidade e baixo índice de compactação e utilizada em ciclos de cargas em movimento que também incluem picos de peso.

De acordo com o peso do trator, é necessário verificar por meio da tabela o índice de carga e o peso sobre cada um dos eixos dianteiro e traseiro e ajustar a calibragem (pressão em Lb/Pol²). Deve-se obedecer ao limite de peso estipulado pelo fabricante e regularmente conferir a calibração. (Vide na página seguinte a Tabela do índice de carga e o peso sobre cada um dos eixos dianteiro e traseiro)

TABELA DE ÍNDICE DE CARGA E O PESO SOBRE CADA UM DOS EIXOS DIANTEIRO E TRASEIRO (Velocidade até 40 Km/h)

5. Verificação do avanço do eixo dianteiro: Em tratores com Tração Dianteira Auxiliar (TDA), o avanço cinemático é um item que deve ser ajustado adequadamente. A escolha e inflação adequadas dos pneus e lastragem (distribuição de pesos metálicos/líquidos) são itens que devem ser observados para evitar perda na eficiência na tração, o que influencia diretamente no consumo de combustível, no desgaste precoce dos rodados, na perda de potência na barra de tração e na elevação da patinagem. A antecipação do eixo dianteiro deve estar entre 1% e 5%. O avanço ocorre com o intuito de corrigir a diferença de diâmetro entre as rodas dianteira e traseira do trator.

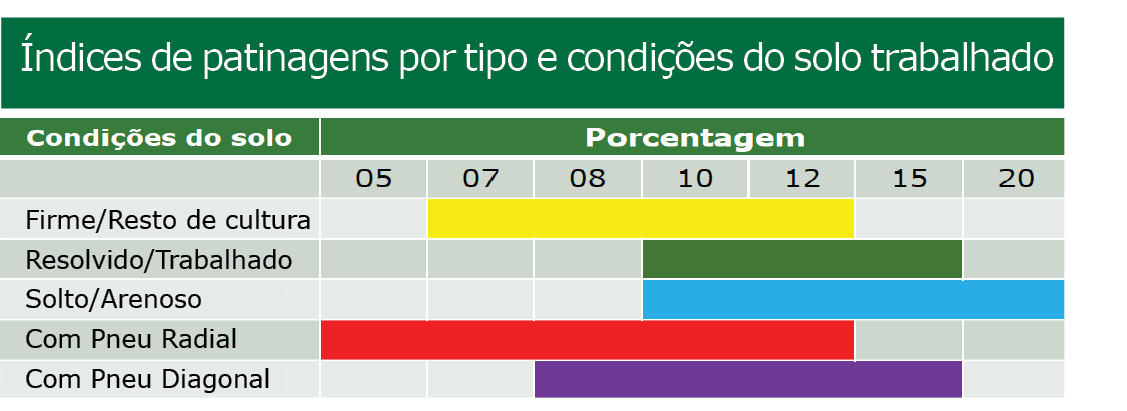

6. Verificação do índice de patinagem: Para obter o melhor aproveitamento da capacidade de tração de um trator, é preciso observar o tipo e a condição do solo, as dimensões e elementos de tração, o tipo de pneu e a distribuição de carga. Com isso, estabelecer o equilíbrio operacional do trator, ajustando os índices de patinagem de acordo com o implemento/equipamento acoplado, considerando as indicações na tabela abaixo.

6. Verificação do índice de patinagem: Para obter o melhor aproveitamento da capacidade de tração de um trator, é preciso observar o tipo e a condição do solo, as dimensões e elementos de tração, o tipo de pneu e a distribuição de carga. Com isso, estabelecer o equilíbrio operacional do trator, ajustando os índices de patinagem de acordo com o implemento/equipamento acoplado, considerando as indicações na tabela abaixo.

Além das adequações dos seis fatores acima relacionados, a regulagem dos implementos agrícolas, como quantidade de hastes nos subsoladores e profundidade trabalhada, quantidade de discos e diâmetros das grades, quantidade de aivecas nos arados, construção e capacidade cúbica dos transbordos de cana/vinhaça localizada, dentre outros, fazem com que as máquinas tenham diferentes performances no campo. Exemplo de um trator de 224 cavalos mecânico na operação de transbordo que, após retirada e alocação de pesos, ajuste nas calibragens dos pneus de acordo com os pesos por roda e conferência do avanço do eixo dianteiro (TDA), obteve-se importante resultado, conforme segue:

• Consumo de diesel antes dos ajustes: 9,44 l/h.

• Consumo de diesel após os ajustes: 8,78 l/h.

• Economia: 0,66 l/h. (16h trabalhadas/dia)

• Conclusão: 0,66 l/h x 16h/d = 10,56 l/maq. x 70 tratores/transbordos = 739,1 l/dia

• 739,1 l/dia x 220 dias/safra = economia de 162.602 l/safra (apenas nesta operação).

Analisando os resultados apresentados, multiplicando pelo valor atual do óleo diesel, o resultado é mais que um trator de 250 cavalos no final da safra, só com a pequena diferença alcançada.

A adoção de tecnologias embarcadas, como piloto automático, controle de seções e taxa variável, também exige uma avaliação criteriosa da compatibilidade entre trator e implemento, uma vez que essas ferramentas só entregam maior eficiência quando integradas corretamente.

Portanto, extrair o máximo desempenho das máquinas agrícolas passa, necessariamente, pela escolha consciente e técnica do conjunto trator-implemento, da participação de todos os integrantes envolvidos nas operações, por treinamentos/formação sobre ajustes e pelos melhores procedimentos operacionais. Isso traz resultados bastante significativos nos mais diversos processos operacionais da empresa. Essa prática, cada vez mais comum entre produtores que buscam excelência, permite operações mais econômicas, eficientes e ambientalmente responsáveis, atendendo às demandas da agricultura atual e contribuindo para o sucesso no campo.