José Aurélio Silvestre Bezerra

Diretor da AGTech

Op-AA-27

A tecnologia da secagem do açúcar

A secagem do açúcar tem a finalidade de remover a umidade retida pelos cristais após a centrifugação, para que o mesmo possa ser manuseado, transportado e estocado para uso futuro. A umidade afeta diretamente o tempo de vida do produto. A umidade retida nos cristais de açúcar se caracteriza por três diferentes mecanismos:

- Umidade externa: é a água presente no filme de xarope concentrado que se distribui sobre toda a superfície do cristal. Essa película sempre existirá e em estado supersaturado. Dependerá da dimensão do cristal, da pureza do licor-mãe, do mecanismo e cuidado da cristalização, e de como o cozimento é processado.

Também é função direta da lavagem do açúcar nas centrífugas. Dependendo do processo de lavagem, apresentará valores que variam de 1,0% até 0,3%. É importante que a lavagem do açúcar seja efetuada de forma correta e num tempo extremamente crítico. De outro modo, se obterá uma grande dissolução de açúcar com pouca eficiência. Se evaporação e remoção desta água acontecerem rapidamente, acarretarão sérios problemas à qualidade, pois uma camada de açúcar cristalizado superficial se formará.

- Umidade interna: é a água que se encontra no interior do cristal. Necessita de maior tempo para que seja removida até a superfície do cristal através de um processo tipo difusão. Normalmente, esse tempo não é disponível nos secadores. Como consequência, tem-se uma fração de água que poderá ser removida posteriormente sob determinadas condições.

Essa fração de água é a responsável pelos sérios problemas de formação de aglomerados, torrões e da dissolução posterior do açúcar durante o armazenamento. Também é retida com mais frequência quando se opera com ar quente de elevada temperatura ou vazão de ar reduzida.

Infelizmente, essas duas condições são bastante frequentes na maioria das plantas de secagem, principalmente devido à ampliação da moagem e da produção de açúcar, sem que se incremente a capacidade dos secadores. Assim, a temperatura do ar aumenta e se opera com os mesmos ventiladores e o secador, o que diminui muito o tempo de retenção e a relação volume ar/açúcar.

- Água de cristalização: água ligada à estrutura da molécula de sacarose. Faz parte da estrutura e não pode ser removida. Não afeta a qualidade do açúcar. O controle da umidade final do açúcar, após o secador, é normalmente efetuado por meio da análise da umidade em estufa. Esta análise é incompleta e falha, pois só mede a água livre, não indicando a água interna.

Condições adequadas para operação: um dos fatores mais críticos para o dimensionamento é a dimensão e a variação da qualidade dos cristais. Cristais grandes, uniformes, com baixo coeficiente de variação e reduzido teor de inclusões melhoram muito a eficiência da secagem. Cristais finos, irregulares, com alta inclusão, conglomerados e excesso de pó levarão a uma péssima operação do secador com resultados inadequados.

A segunda etapa é o controle adequado da centrifugação. O volume de água, sua correta distribuição com os sprays de maneira a cobrir uniformemente toda a superfície do cesto, a temperatura correta e o tempo mínimo necessário deverão remover ao máximo a película de xarope sem que se dissolva o açúcar em excesso. O uso de dois tempos de lavagem é normal.

A segunda etapa é o controle adequado da centrifugação. O volume de água, sua correta distribuição com os sprays de maneira a cobrir uniformemente toda a superfície do cesto, a temperatura correta e o tempo mínimo necessário deverão remover ao máximo a película de xarope sem que se dissolva o açúcar em excesso. O uso de dois tempos de lavagem é normal.

A primeira lavagem tem como finalidade diluir o licor-mãe e garantir sua remoção de modo mais eficiente, sem dissolver o açúcar. A segunda lavagem deverá ser efetuada ainda com a centrífuga acelerando, a fim de se obter a total remoção do xarope produzido.

Essa lavagem, quando efetuada muito tarde, tende a produzir açúcar com alta umidade e com formação de aglomerados. O uso de vapor para otimizar a secagem e aumentar a capacidade do secador é recomendável, porém, com baixa temperatura. Uma interessante aplicação é a dosagem do vapor entre as duas lavagens.

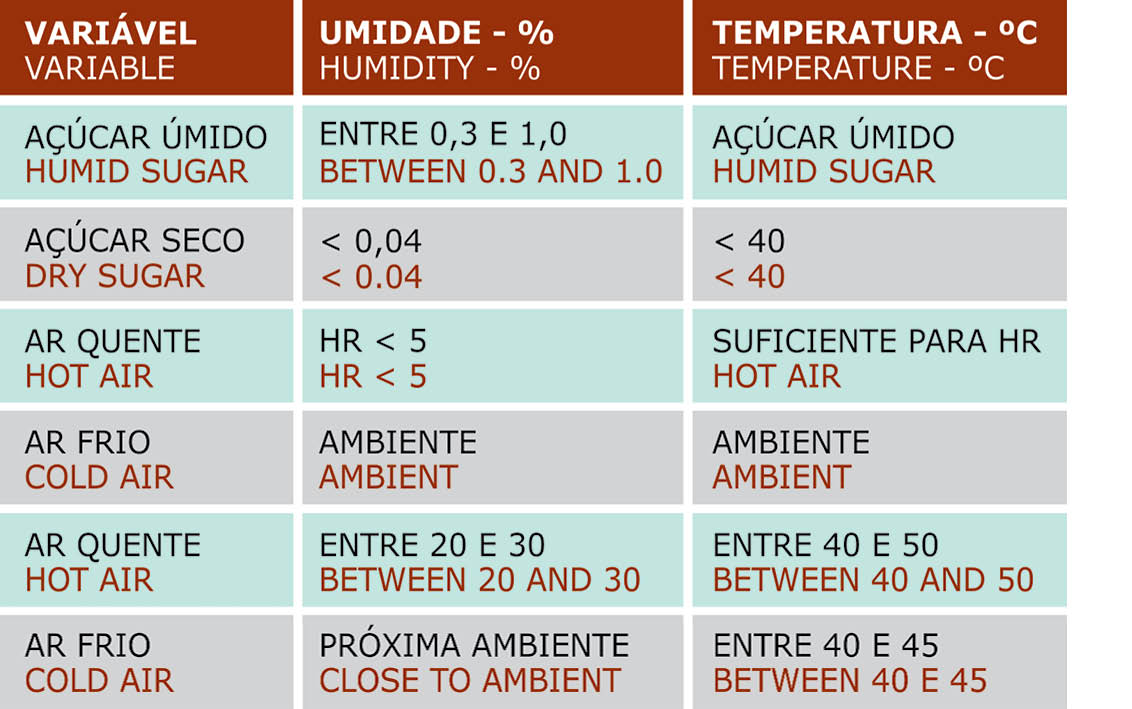

O controle das condições termodinâmicas do ar é fundamental para a operação e a avaliação do secador. Para tal, a unidade deverá ter como variáveis as medidas em destaque na tabela. Note que não indicamos a temperatura do ar quente, mas sua umidade relativa.

O que remove a água do açúcar úmido é a capacidade do ar quente de absorver água, e isso dependerá do diferencial da umidade relativa do ar quente na entrada e na saída do secador, o que requer a instalação de medidores de umidade e temperatura do ar quente tanto na entrada quanto na saída.

Tipos de secador: normalmente, se opera com secadores convencionais.

• cascata com passagem direta do ar;

• cascata com remoção do ar na área intermediária;

• bandejas (buttner): secador adequado para açúcar com baixa granulometria;

• roto-Louvre: tipo fluid bed, com passagem de todo o ar através da camada de açúcar. Opera como secagem e esfriamento, permite regulagem da altura da camada, ajuste do tempo de retenção e controle da vazão do ar. Possibilita a remoção dos finos sem arraste dos cristais, o que facilita uma futura operação de condicionamento; e

• fluid-bed: secador estático, com operação real tipo leito fluidizado. Excelente para açúcar de alta qualidade.

Um exemplo atual são as duas refinarias que instalamos nas Ilhas Maurícios, as quais exportam para a Alemanha toda a produção do refino, que será empacotada diretamente, sem tratamento adicional. A instalação garante que a umidade final seja inferior entre 0,04 e 0,05% Karl Fisher. Esses valores correspondem a menos que 0,02%, por tratamento em estufa.