Mário Donisete Chiarinelli

Diretor de Operações Agrícolas do Grupo Nova América

Op-AA-16

Logística de transporte da cana-de-açúcar: desafios para um processo just in time

A busca pela produtividade e pela redução de custos no transporte de cana-de-açúcar vem, nas últimas décadas, tomando uma dimensão importante na cadeia produtiva do setor sucroalcooleiro. Isto porque a logística e o transporte respondem por, aproximadamente, 12 % do custo total de produção da matéria-prima. Diferente do transporte rodoviário, o transporte canavieiro tem custo mais elevado, pois a cana-de-açúcar, um produto de baixo valor agregado e baixa densidade (em torno de 400 kg/m³), por não ter “carga de retorno”, faz com que os caminhões que a transportam voltem sempre vazios para as frentes de colheita.

Demanda, ainda, equipamentos com grande capacidade volumétrica de até 100 m³, que são tracionados por caminhões, com potência de mais de 400 cavalos. As condições onde operam tais equipamentos também são consideradas extremamente severas. Um caminhão percorre até 100.000 quilômetros por ano, trabalhando em revezamento de turnos, 24 horas por dia, durante um período de safra aproximado de 200 dias por ano. Para a colheita da safra 2008, em todo o país, estima-se que estarão em operação mais de 8 mil caminhões canavieiros. Não existe um modelo único e apropriado de soluções para atender a todos. A logística de transporte de cana chama atenção pela busca de alternativas de atendimento específico às necessidades de cada unidade e às diferentes condições de trabalho, refletindo na adoção diferenciada de equipamentos e sistemas de trabalho.

Demanda, ainda, equipamentos com grande capacidade volumétrica de até 100 m³, que são tracionados por caminhões, com potência de mais de 400 cavalos. As condições onde operam tais equipamentos também são consideradas extremamente severas. Um caminhão percorre até 100.000 quilômetros por ano, trabalhando em revezamento de turnos, 24 horas por dia, durante um período de safra aproximado de 200 dias por ano. Para a colheita da safra 2008, em todo o país, estima-se que estarão em operação mais de 8 mil caminhões canavieiros. Não existe um modelo único e apropriado de soluções para atender a todos. A logística de transporte de cana chama atenção pela busca de alternativas de atendimento específico às necessidades de cada unidade e às diferentes condições de trabalho, refletindo na adoção diferenciada de equipamentos e sistemas de trabalho.

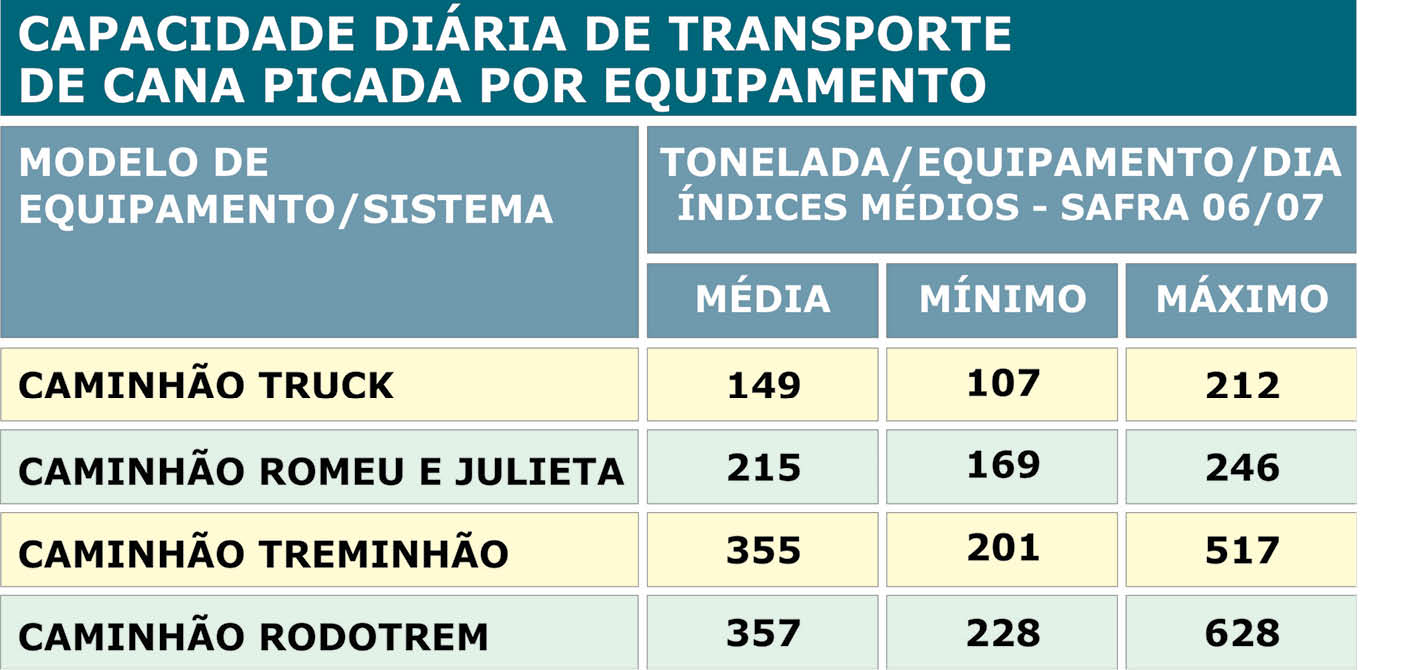

No transporte de cana picada, por exemplo, podemos citar quatro alternativas, com grande variação de capacidade diária de transporte por equipamento, como mostra a tabela. Dentre os modelos de transporte mais utilizados pelo setor canavieiro, destacam-se o treminhão e o rodo-trem, sendo que ambos atendem às normas de trânsito da CVC - Combinações de Veículos de Carga, podendo trafegar pelas rodovias, mediante prévia obtenção da AET - Autorização Especial de Trânsito. No entanto, o rodotrem, associado ao sistema “bate e volta”, que consiste em se ter equipamentos reserva na frente de colheita e/ou na indústria, para reduzir o tempo de carregamento e descarregamento da carga, configura-se como uma opção tecnicamente mais eficiente e segura.

Embora com práticas diferenciadas, o grande desafio do processo de logística de colheita, também conhecido por Corte, Carregamento e Transporte - CCT, é manter a indústria em constante operação, em uma condição que pode ser considerada just in time, onde se trabalha com baixíssima ociosidade, o estoque é praticamente zero, os tempos de set ups são mínimos e cada operação depende totalmente da realização da atividade anterior e da posterior.

Embora com práticas diferenciadas, o grande desafio do processo de logística de colheita, também conhecido por Corte, Carregamento e Transporte - CCT, é manter a indústria em constante operação, em uma condição que pode ser considerada just in time, onde se trabalha com baixíssima ociosidade, o estoque é praticamente zero, os tempos de set ups são mínimos e cada operação depende totalmente da realização da atividade anterior e da posterior.

Toda essa complexidade e a grande quantidade de variáveis demandam um planejamento rigoroso, além de uma estrutura de manutenção e suporte, com monitoramento constante, para se garantir a harmonia do sistema e a entrega de cana, sem interrupções, na indústria. Dentre estas variáveis, podemos destacar:

- Condições climáticas: a chuva interrompe os processos de colheita e de transporte e, conseqüentemente, pára a indústria.

- Densidade de carga: a variação do tipo de compartimento de carga dos caminhões e a diferença de densidade entre a cana colhida manualmente ou mecanizada, que pode ser superior a 30%, exigem planejamento minucioso e ações rápidas, quando se alteram algumas dessas condições.

- Disponibilidade da frota: é necessária uma estrutura de apoio, que garanta uma disponibilidade operacional dos equipamentos acima de 90 %. Isto requer um plano de manutenção preventiva; um sistema eficiente de suprimentos de componentes; serviços e equipe de socorro ágil; e um planejamento e uma logística de troca de turnos dos motoristas, que proporcionem pouca interferência no fluxo de entrega de cana.

- Condições da malha viária: as limitações e oportunidades da malha viária, decorrentes do tipo de pavimentação e restrições legais, deverão ser consideradas como fator de eficiência da frota. Encaixam-se aí o número de reboques por composição, peso por carga, velocidade, entre outros.

- Mudança do local de colheita/carregamento: em usinas de grande porte são estabelecidas seis ou mais frentes de colheita, distribuídas geograficamente, de forma a se manter uma distância média, que permita colher, simultânea e eqüitativamente, todas as frentes, garantindo um fluxo constante e linear, ao longo da safra. Isto acarreta em mudanças constantes do local e da rota a ser percorrida pelos caminhões, obrigando um ajuste da logística, toda vez que ocorrem.

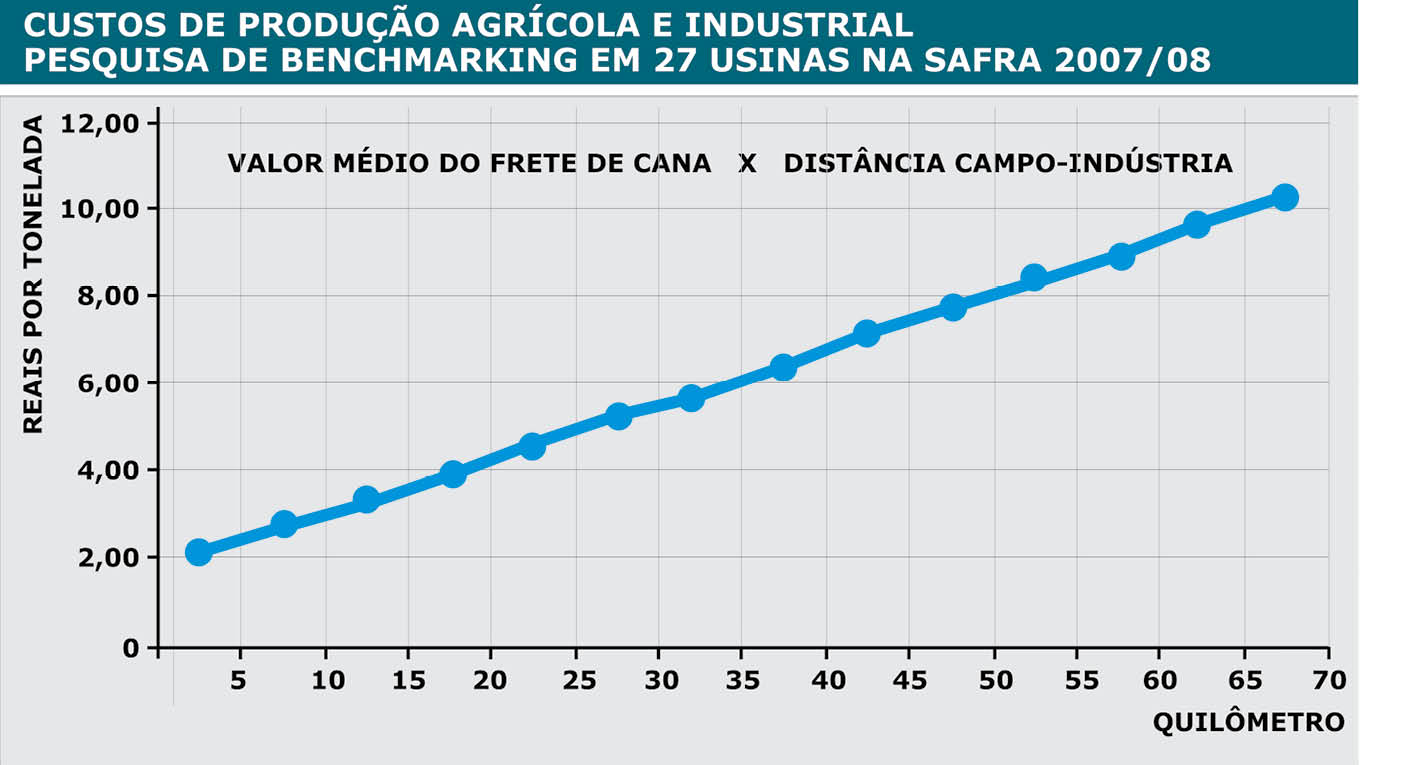

- Raio Médio (distância entre a usina e os canaviais a serem colhidos): implica no tamanho da frota e na quantidade de funcionários, refletindo diretamente no custo, que é proporcional à distância. É necessário que o raio médio planejado tenha pouca variação ao longo de toda a safra, evitando-se ociosidade ou falta de equipamento. Em uma usina de 4 milhões de toneladas, tem-se como objetivo um raio médio ponderado de, no máximo, 25 Km, garantindo um custo de transporte competitivo.

Existem, hoje, algumas ferramentas que visam agilizar as operações e suprir de informações uma central de controle desta logística. Programas de computador simulam constantemente o andamento das atividades e auxiliam na programação do encaminhamento da safra. Sistemas mais sofisticados utilizam GPS, que consegue acompanhar online todo o fluxo do transporte. Cada veículo pode ser visto virtualmente em uma tela, que engloba todos os equipamentos envolvidos nessa complexa logística.

Além de toda tecnologia envolvida, é imprescindível dispor de um quadro de gestores comprometidos e capacitados, que atuem, de forma dinâmica e assertiva, em todo o processo operacional. Ao encerrar o período de safra, os canaviais são renovados e tudo novamente preparado. Os equipamentos passam por revisões e as pessoas por formação e reciclagem. É o início de mais um ciclo, com novos desafios, exigindo muito trabalho e planejamento, para que o transporte canavieiro seja cada vez mais eficiente e sustentável.