Paulo Zancaner Castilho

Diretor da Datagro Alta Performance

Op-AA-46

Novos desafios da mecanização

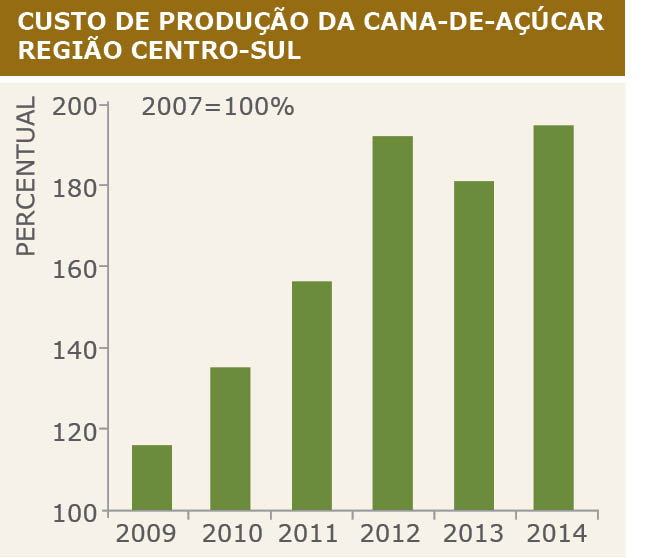

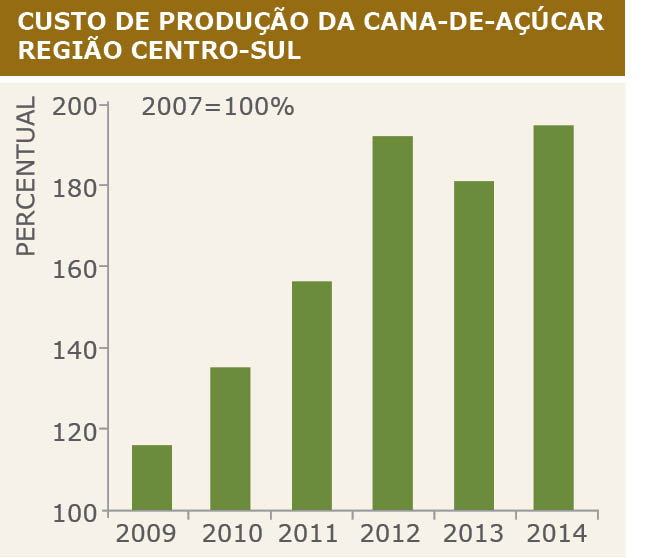

O setor sucroalcooleiro tem sentido, nos últimos anos, como demonstrado no quadro Custo de Produção da Cana-de-açúcar na Região Centro-Sul, que houve um aumento muito forte nos custos de produção de cana e seus derivados. Com a base 100 em 2007, chegamos a atingir o dobro do custo em termos reais e, agora, antes dessa alta absurda do dólar, um leve recuo, mas, mesmo assim, um valor muito elevado. Da mesma curva, procuramos entender um pouco essas variações e suas causas.

Inicialmente, tivemos uma elevação dos custos de contratação de áreas agrícolas e máquinas na forte expansão pela qual o setor passou no período que antecede 2008, com reflexos também em 2009. Do final de 2009 até o final de 2011, um constante aumento do custo, muito mais por perda de produtividade das lavouras, do que por aumento dos custos dos fatores de produção.

No final desse período, houve uma breve retomada, ou fôlego, pelo qual o setor passou, com a volta dos plantios e tratos culturais de uma forma mais intensa, um forte aumento de preços dos insumos, máquinas, equipamentos, etc. Inicia-se aí, então, em 2012, com a retomada da produtividade naquele ano, mesmo que parcial, uma leve caída desses custos relativos. Com a nova queda de produtividade de 2014, um novo aumento. O que levou a essa queda da performance das empresas? Por que se perdeu a mão na produção de cana?

Inicialmente, tivemos uma elevação dos custos de contratação de áreas agrícolas e máquinas na forte expansão pela qual o setor passou no período que antecede 2008, com reflexos também em 2009. Do final de 2009 até o final de 2011, um constante aumento do custo, muito mais por perda de produtividade das lavouras, do que por aumento dos custos dos fatores de produção.

No final desse período, houve uma breve retomada, ou fôlego, pelo qual o setor passou, com a volta dos plantios e tratos culturais de uma forma mais intensa, um forte aumento de preços dos insumos, máquinas, equipamentos, etc. Inicia-se aí, então, em 2012, com a retomada da produtividade naquele ano, mesmo que parcial, uma leve caída desses custos relativos. Com a nova queda de produtividade de 2014, um novo aumento. O que levou a essa queda da performance das empresas? Por que se perdeu a mão na produção de cana?

Minha maior pista está no novo patamar de utilização da mecanização, tanto no plantio – praticamente invertendo a ordem percentual de 30-70 em 2009 para 70-30 do plantio mecânico face ao manual em 2014 – quanto na colheita, uma situação ainda mais radical, quando em 2014, praticamente se colhe toda a cana mecanicamente crua, um aumento vertiginoso na utilização de colhedoras e seus sistemas, em um curtíssimo intervalo de tempo, como demonstrado no quadro Colheita Mecanizada na Região Centro-Sul.

O fato ruim é que muito dessa migração ocorreu mais em função das normas trabalhistas, como NR-31, e falta de mão de obra agrícola disponível do que de domínio das operações mecanizadas, e também de forma parcialmente impositiva, pela assinatura do protocolo de eliminação das queimadas no estado de São Paulo, além do início de diversos projetos de greenfield que já partiram com 100% do canavial colhido mecanicamente. E é aí que mora o perigo...

Mediante a adoção maciça dessa nova prática, tivemos a alteração de alguns índices, dentre os quais destacamos o de: impurezas minerais, com os valores apurados saindo de um patamar médio de 0,7% para um patamar de 1,2% – quase o dobro – sendo que o benchmark desse índice está em torno de 0,3%.

Importante lembrar que esse número é referente à terra na cana, ou seja o Centro-Sul transportou um peso aproximado de 3 milhões de toneladas de terra junto com a cana, a cada ano, a partir de 2008(!) e de impurezas vegetais, uma grande variação, ocorrida em função da proibição da queima da cana. Seus índices passaram de 3,5% para 7%.

Importante lembrar que esse número é referente à terra na cana, ou seja o Centro-Sul transportou um peso aproximado de 3 milhões de toneladas de terra junto com a cana, a cada ano, a partir de 2008(!) e de impurezas vegetais, uma grande variação, ocorrida em função da proibição da queima da cana. Seus índices passaram de 3,5% para 7%.

Hoje, quando analisamos a safra do Centro-Sul, nada menos que 24 milhões de toneladas, apontadas como cana, não são cana e sim palha, que, ao ser tratada como cana, retira desta muito de sua qualidade industrial, ainda mais quando polvilhada com a enorme quantidade de terra que vimos anteriormente.

Esse resultado é, na minha visão, tão somente o fruto de um planejamento deficiente na adoção da mecanização. São 24 milhões de toneladas que não produzem açúcar, aliás, retiram açúcar do colmo da cana e o transferem para as caldeiras. Estamos literalmente queimando açúcar.

Durante décadas, o setor evoluiu positivamente em sua produtividade, e, em anos recentes, houve uma ruptura nessa evolução, também em razão de fatores climáticos, doenças, de crise e suas consequências em tratos culturais e idade do canavial, mas, principalmente, pela alteração no modelo de produção adotado pelas empresas e o desconhecimento do que cada ação incorreta provoca nos campos de produção.

Se analisarmos o quadro Produtividade Média na Região Centro-Sul, podemos separar o fator climático na queda de produtividade nos anos de 2010 e 2011 e suas consequências nos anos posteriores dos próximos, que eu considero, sofrendo a partir daqui, apenas fatores gerenciais e operacionais. Uma perda de receita nos últimos 5 anos, pela perda de produtividade, na ordem de US$ 5,2 bilhões. Uma bela fonte de financiamento.

Se analisarmos o quadro Produtividade Média na Região Centro-Sul, podemos separar o fator climático na queda de produtividade nos anos de 2010 e 2011 e suas consequências nos anos posteriores dos próximos, que eu considero, sofrendo a partir daqui, apenas fatores gerenciais e operacionais. Uma perda de receita nos últimos 5 anos, pela perda de produtividade, na ordem de US$ 5,2 bilhões. Uma bela fonte de financiamento.

Daí então finalmente os desafios da mecanização, de recuperar isso aí tudo com: redução das perdas da colheita, redução das impurezas minerais e vegetais, redução no custo das operações, redução no consumo de hp/ha, redução no consumo de mudas/ha plantado e a recuperação da produtividade. E como fazer?

Algumas ações de longo prazo: conceitualmente, todas as máquinas hoje existentes no mercado brasileiro têm o mesmo conceito de corte, uma vez que derivam, em sua origem, do mesmo projeto dos irmãos Toft, da Austrália. As melhorias que ocorreram, e são muitas, o foram na capacidade, potência, resistência, controles, automação, mas o conceito é o mesmo. Até hoje, a cana, para ser colhida, é jogada no chão e arrastada para dentro da máquina, trazendo os malefícios citados.

É um conceito cuja mudança está sendo trabalhada na universidade, mas que vai demorar um pouco para ser alterado, pois o volume de vendas dessas máquinas, em torno de 1.000 máquinas/ano, não atrai a indústria de equipamentos para mudanças em seus projetos. No plantio, por outro lado, há uma grande evolução em curso com a Muda Pré-brotada, um sistema muito mais leve e moderno, que vem apresentando bons resultados e deve se consolidar nos próximos anos.

É um conceito cuja mudança está sendo trabalhada na universidade, mas que vai demorar um pouco para ser alterado, pois o volume de vendas dessas máquinas, em torno de 1.000 máquinas/ano, não atrai a indústria de equipamentos para mudanças em seus projetos. No plantio, por outro lado, há uma grande evolução em curso com a Muda Pré-brotada, um sistema muito mais leve e moderno, que vem apresentando bons resultados e deve se consolidar nos próximos anos.

É um conceito cuja mudança está sendo trabalhada na universidade, mas que vai demorar um pouco para ser alterado, pois o volume de vendas dessas máquinas, em torno de 1.000 máquinas/ano, não atrai a indústria de equipamentos para mudanças em seus projetos. No plantio, por outro lado, há uma grande evolução em curso com a Muda Pré-brotada, um sistema muito mais leve e moderno, que vem apresentando bons resultados e deve se consolidar nos próximos anos.

É um conceito cuja mudança está sendo trabalhada na universidade, mas que vai demorar um pouco para ser alterado, pois o volume de vendas dessas máquinas, em torno de 1.000 máquinas/ano, não atrai a indústria de equipamentos para mudanças em seus projetos. No plantio, por outro lado, há uma grande evolução em curso com a Muda Pré-brotada, um sistema muito mais leve e moderno, que vem apresentando bons resultados e deve se consolidar nos próximos anos.

E ações de curto prazo, que todos deveriam adotar para recolocar o Brasil novamente no caminho do crescimento da produtividade e rentabilidade. Como exemplo, entre outras: Uso correto da tecnologia do piloto automático na sulcação e colheita, com o correto planejamento dos talhões. Uso do piloto também nos transbordos, evitando o pisoteio. Planejamento prévio do talhão acabando com manobras no seu interior (ruas mortas).

Uso de colhedora, senão exclusivamente, muito bem preparada e extremamente cuidada para colheita de mudas. Uso de equipamento preparado e cuidado para recebimento das mudas (transbordos ou caminhões e a própria plantadora). Extremo cuidado quanto ao emborrachamento das partes móveis da colhedora de mudas, lembrando que requerem manutenção constante. Evitar pisoteio nos viveiros. A bitola deve ser adequada, mas há também que se preparar os pneus do trator para a operação de colheita de mudas e plantio. Avaliação diária, com equipe treinada, das perdas na colheita e ação imediata nas causas. É basicamente um desafio de gestão, pois as ações são conhecidas de todos, não acarretam custos adicionais e tem benefícios imediatos.

Uso de colhedora, senão exclusivamente, muito bem preparada e extremamente cuidada para colheita de mudas. Uso de equipamento preparado e cuidado para recebimento das mudas (transbordos ou caminhões e a própria plantadora). Extremo cuidado quanto ao emborrachamento das partes móveis da colhedora de mudas, lembrando que requerem manutenção constante. Evitar pisoteio nos viveiros. A bitola deve ser adequada, mas há também que se preparar os pneus do trator para a operação de colheita de mudas e plantio. Avaliação diária, com equipe treinada, das perdas na colheita e ação imediata nas causas. É basicamente um desafio de gestão, pois as ações são conhecidas de todos, não acarretam custos adicionais e tem benefícios imediatos.