Luis Antonio Ferreira Bellini

Consultor da Bellmec e Coordenador do GMEC

Op-AA-36

A evolução tecnológica na motomecanização

Para falar de evolução, é importante localizá-la dentro de um intervalo de tempo definido, e, em se tratando de mecanização agrícola do setor sucroalcooleiro, a grande evolução ocorreu nas últimas três décadas, com a adoção da colheita mecanizada e, mais recentemente, com o plantio (dito) mecanizado.

Até meados da década de 90, a mecanização da colheita era conhecida por uma parte do setor apenas, sendo que poucas empresas adotavam essa tecnologia. Os baixos custos da colheita manual, as poucas exigências trabalhistas e a consciência ambiental ainda se formando permitiam ao setor se acomodar e aguardar as novidades vindas de usinas um pouco mais arrojadas e consideradas boas referências e que, corajosamente, bancavam seus projetos e punham em prática suas ideias.

Buscava-se, e continua-se buscando, novidades em outros países, principalmente na Austrália, que tem em seus produtores de cana grandes “inventores”, que, suportados por uma política de preços da matéria-prima altamente favorável, podiam se aventurar em projetos caros, que encantavam e desafiavam os visitantes brasileiros.

Ainda hoje, a Austrália, já não tão favorecida assim, mantém a tradição de desenvolver e implantar tecnologias na lavoura de cana que permitem atingir patamares de produtividade na colheita acima de 1.800 ton/colhedora/dia, enquanto, no Brasil, essa média não chega a 500 toneladas. Diferenças de topografia e nível técnico/cultural explicam (um pouco) essa enorme diferença, além do fato, é claro, de nossos colegas do outro lado do mundo não terem passado pela forte expansão que o setor vem experimentando nos últimos anos, no lado de cá do planeta.

As pressões trabalhistas, ambientais e, principalmente, de custos fizeram com que nosso setor, a partir da metade da década de 90, entrasse afoitamente no processo de colheita mecanizada. No início dessa fase, entendia-se que o processo de colheita mecanizada começava com a compra da colhedora, não se preocupando com detalhes como a escolha da lavoura, a sistematização, o preparo do solo, o talhonamento das áreas e os sistemas de transbordamento para o transporte. Enfim, não havia, por uma boa parte das empresas, uma visão clara de todo o processo, e isso aliado à ânsia e ao receio de ficarem “para trás” fizeram com que algumas usinas pagassem caro por sua precipitação sem nenhum planejamento.

Já o plantio dito mecanizado, por sua vez, está começando a sua “carreira” de uma forma um pouco mais planejada. A sua adoção vem sendo feita pelas usinas de uma forma mais lenta e com pressões externas diferentes das que levaram o setor a adotar a colheita mecanizada. Considero que o plantio chamado “mecanizado” ainda tem grandes desafios a serem vencidos. Discordo que tenhamos um sistema de plantio mecanizado.

Temos, sim, um sistema “semimecanizado”, pois todos os equipamentos comercialmente disponíveis no mercado dependem muito, ainda, da atenção do operador para evitar falhas na deposição das “sementes” de cana. Qualquer desatenção pode levar a falhas que, se não forem identificadas e corrigidas a tempo, contribuirão para importante perda da produtividade do canavial. O Grande parte dessa dificuldade na distribuição dos toletes nos sulcos está relacionada, principalmente, com o seu formato e dimensão. Seu tamanho, de 30 a 40 cm, o transforma num “objeto” difícil de ser depositado de forma rápida e homogênea nos sulcos.

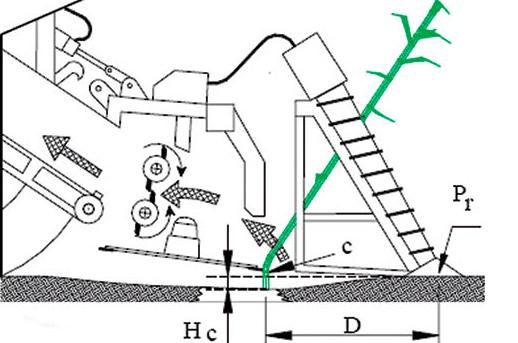

Onde:

Onde:

C = Ponto de corte

D = Distância dos pontos de referência ao de corte

Hc= Erro no contgrole de posição (Ideal Hc=0)

Pr = Ponto de referência para o controle de altura

O grande volume de toletes nos compartimentos de carga das plantadoras não tem “fluidez”, forma um emaranhado parecido com as comportas de galhos feitas pelos castores nos rios.

Essa falta de fluidez das “sementes” de cana implica uma falta de homogeneidade na distribuição. Ora se depositam “sementes” demais, ora de menos; por isso ocorrem falhas indesejáveis ou os excessos na deposição, gerando altos custos. Com um medo mais do que justificado de falhar, a prudência manda que exageremos na dose, elevando os custos. Num plantio convencional (manual), 1 hectare de muda é suficiente para plantar de 5 a 6 hectares. No plantio “semimecanizado”, essa relação cai para 2 ou 3 hectares.

O custo do plantio dispara, encarecendo sensivelmente e fazendo muita gente pensar bem antes de adotar a mecanização também do plantio. Por um período muito curto nos últimos 4 ou 5 anos, o setor se animou com uma nova tecnologia de plantio que prometia o que muita gente sonhava, plantar cana como se planta uma lavoura de grãos, com baixo consumo de mudas, alta produtividade dos equipamentos e baixa demanda de potência das máquinas.

Foi um sonho. A tecnologia conhecida como Plene deixou todos num nível de expectativa poucas vezes vista no setor. Foi realmente uma bela novidade, porém surgiram problemas que inviabilizaram o projeto. Mas foi um passo importante, que deve servir para mostrar um novo caminho para um plantio realmente mecanizado.

É quase impossível pensar em colheita mecanizada e plantio mecanizado sem pensar nas implicações de qualidade e custos que essas duas práticas ainda carregam como “subproduto”. A qualidade da colheita depende diretamente das práticas de implantação do canavial, da qualidade da operação e da adequação das colhedoras. Há necessidade de uma evolução em todas essas etapas, urgententemente.

As quebras de produção das últimas safras no Brasil foram influenciadas pelo clima, é lógico, mas todos que conhecem o setor de uma forma mais abrangente têm uma visão clara de que o abandono das boas práticas de motomecanização contribuiu muito para esse cenário. Novos métodos de sistematização, curvas de nível mais planas, eliminação de ruas cruzadas, as chamadas “matação”, têm contribuído para uma maior produtividade da colheita, já que as máquinas tendem a perder menos tempo com manobras. Implementos que nivelam o solo, tipo “plainas”, vêm dando excelentes resultados quando se quer uma colheita mais rente ao solo e livre de impurezas minerais.

A mais recente das práticas agrícolas adotadas promete uma revolução na forma de colher e de se trafegar na lavoura. O chamado plantio de “espaçamento combinado” ou “duplo alternado”, que instala duas linhas de cana numa mesma rua e deixa as entrelinhas, que podem ser pisoteadas exatamente sob os rodados das colhedoras e dos transbordos, vem despertando o interesse de grandes grupos e também de tradicionais produtores de cana. É uma tecnologia que, aliada à “agricultura de precisão” (outra evolução importante), promete reduzir muito os custos de colheita, pois os equipamentos percorrerão distâncias menores para colher quantidades de cana maiores.

Nesse cenário, falta ainda uma evolução maior nas colhedoras. As máquinas que colhem hoje essas ruas mais adensadas são concebidas para colher uma linha e, por falta (no Brasil) de equipamento mais adequado, foram “adaptadas” para colher duas linhas. Essa adaptação foge do conceito inicial do projeto das caixas de corte de base das máquinas, que foram concebidas para colher as canas que passam entre os dois discos de corte, e não na sua periferia, como acontece com essas máquinas adaptadas.

A dificuldade nesse tipo de espaçamento exige mais atenção e qualidade do operador, mas todos sabemos da carência escandalosa de mão de obra especializada em todas as áreas. Os fabricantes sabem disso e, certamente, estão buscando novas alternativas. Nessas condições, ou se reduz a velocidade da máquina, diminuindo a produção, ou se convive com uma perda que pode passar de 10%. Os ganhos decorrentes das ruas adensadas não podem servir de consolo para essa perda. Ou, como disse um amigo meu: “na calculadora da produtividade, só devem existir teclas de + (soma) e de x (multiplicação)”.