Júlio Américo Gonzalez

Diretor da Agtech

Op-AA-06

Sistema de evaporação do caldo

Colaboração: Aurélio Bezerra

A Evaporação pode ser considerada a principal operação unitária na fabricação do açúcar. Para se eliminar os quase 75% da água que contém o caldo e retirar o açúcar que vem na cana tem-se um imenso consumo de Energia, sob forma de vapor. Com a implementação do princípio da evaporação de múltiplo efeito, por Rillieux, foi modificado radicalmente o processo na usina de açúcar, com uma grande economia no uso do vapor.

Com a constante necessidade de energia do mundo, a otimização energética nas usinas busca operar a usina sem consumo de outro combustível adicional e dispor de sobra de combustível que permita gerar excesso de energia para venda.

Com a constante necessidade de energia do mundo, a otimização energética nas usinas busca operar a usina sem consumo de outro combustível adicional e dispor de sobra de combustível que permita gerar excesso de energia para venda.

O principio para se reduzir o consumo de vapor está no reconhecimento do fato que o principal consumidor deste insumo é o processo da fabricação. Para se alcançar uma apreciável redução de seu uso, o primeiro requisito é buscar um Balanço Térmico equilibrado e adequado.

Isto se consegue com a utilização de vapores com menor temperatura (e pressão), em todas as caixas de evaporação, tachos de cozimento e aquecedores. Vamos analisar diversos casos de sistemas de evaporação. Processo de fabricar açúcar com cozimentos de 03 massas e fabricação de álcool somente com mel residual.

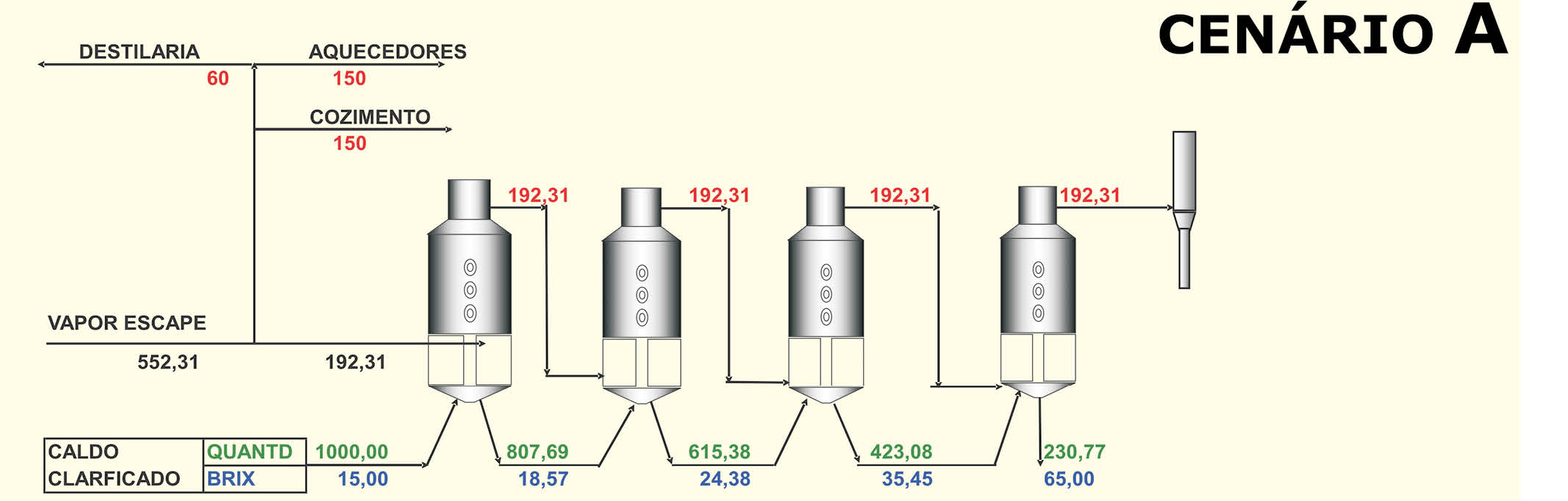

Cenário A: Até os anos 50, o sistema mais comum era de uso de vapor escape em aquecedores, evaporação e tachos de cozimentos. O consumo de uma grande quantidade de vapor na fábrica pode ser observado no esquema de cor amarela abaixo. A este consumo, devem-se somar as perdas térmicas e outros usos. O valor específico alcançado normalmente estava por volta de 600 Kg/ton cana moída.

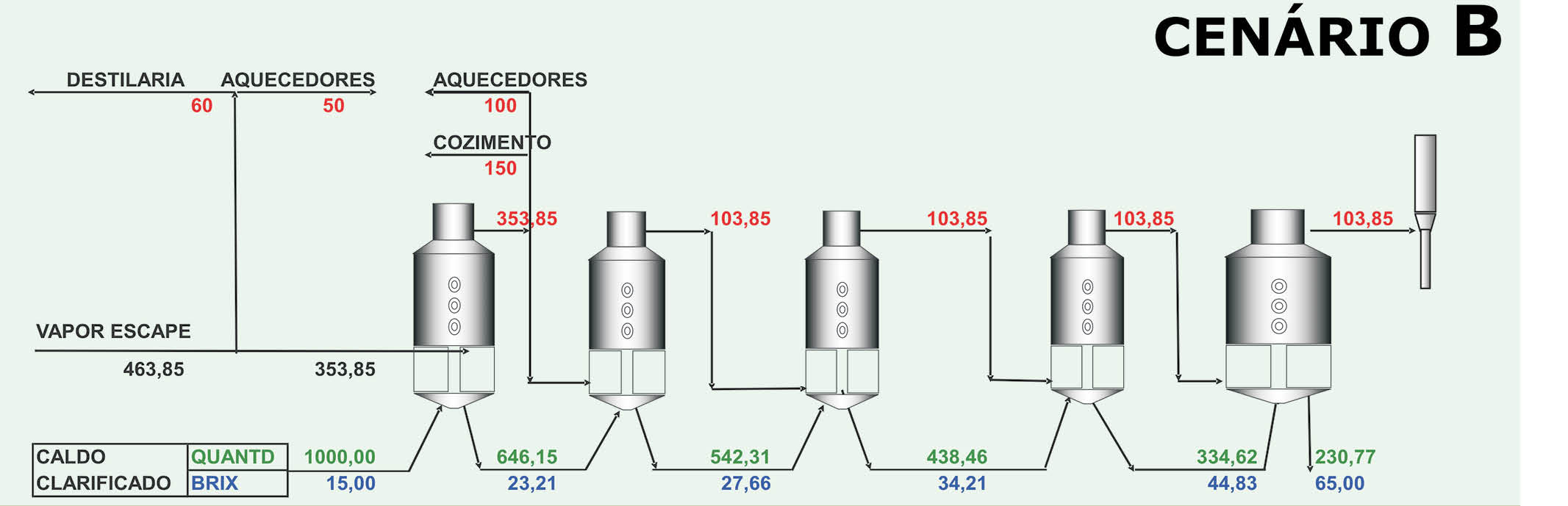

Cenário B: Posteriormente, passou-se a utilizar caixas pré-evaporadoras, antes da evaporação normal. O vapor gerado alimentava os aquecedores do primeiro efeito e os tachos de cozimento, como se observa no esquema de cor verde. Com este novo sistema de operação, conseguia-se grande economia de vapor, alcançando-se 463 Kg de vapor/ton cana moída. A redução atingir 20% do consumo.

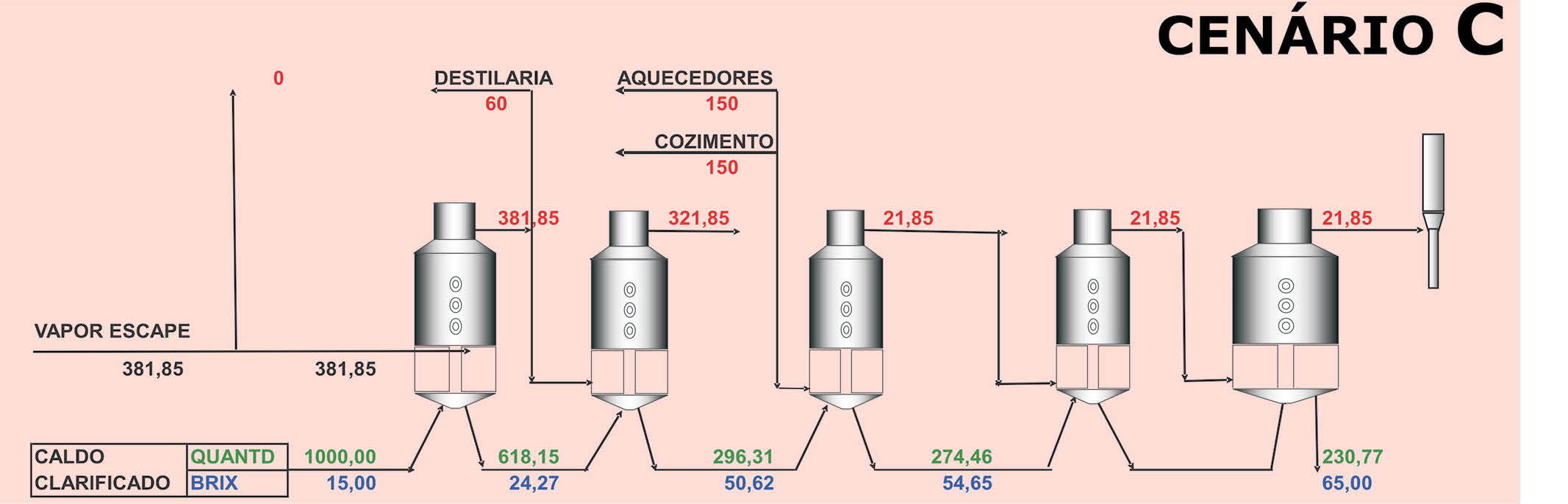

Cenário C: É cada vez mais comum alimentar os aquecedores e os tachos de cozimentos com vapor do segundo efeito, e a destilaria com vapor dos pré-evaporadores. Já se tem como usual a utilização do vapor de escape exclusivamente nas caixas pré-evaporadoras e todos os demais equipamentos térmicos serem alimentados com vapor vegetais de baixa temperatura.

Cenário C: É cada vez mais comum alimentar os aquecedores e os tachos de cozimentos com vapor do segundo efeito, e a destilaria com vapor dos pré-evaporadores. Já se tem como usual a utilização do vapor de escape exclusivamente nas caixas pré-evaporadoras e todos os demais equipamentos térmicos serem alimentados com vapor vegetais de baixa temperatura.

A redução no consumo de vapor é mais acentuada, sendo possível atingir valores da ordem de 382 Kg de vapor/ton cana moída. Veja os detalhes no esquema de rosa.

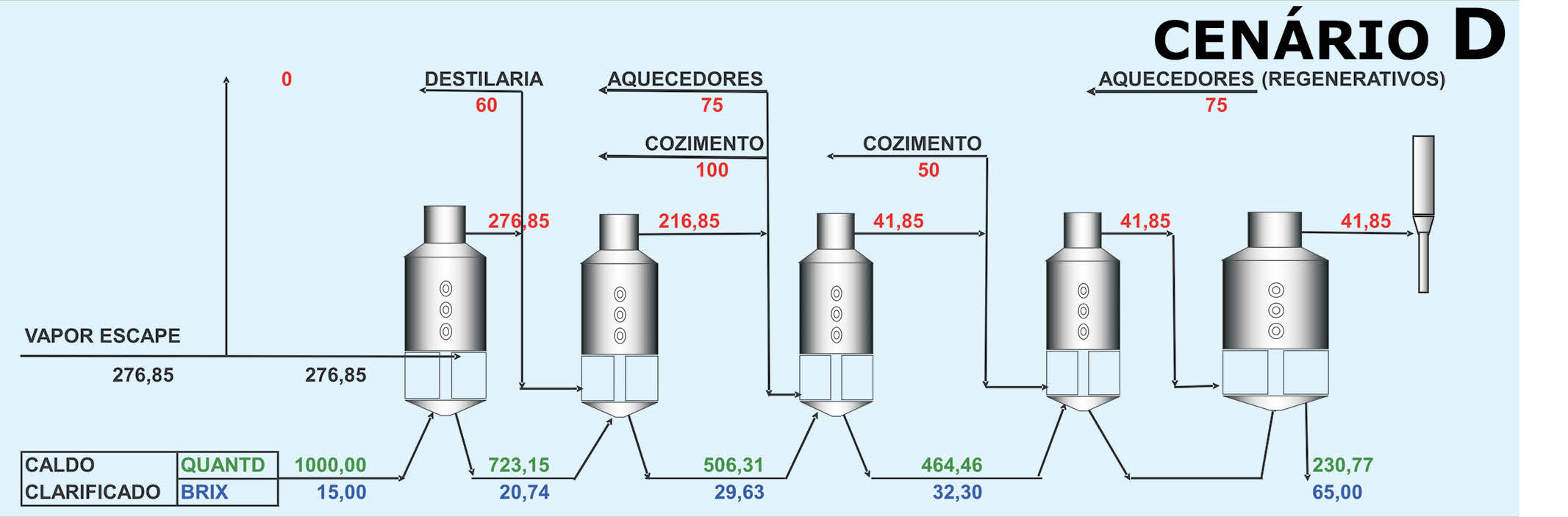

Cenário D: Com a maior necessidade de se dispor de energia para venda, é possível reduzir ainda mais o consumo de vapor, com o uso de alguns artifícios técnicos, como:

- Uso de vapor de baixa temperatura, nos aquecedores regenerativos;

- Uso de vinhaça para recuperação de energia;

- Uso das águas condensadas como fonte térmica;

- Uso do vapor que vai aos condensa-dores para aquecimento de caldo e água;

- Uso dos vapores vegetais do terceiro e quarto efeito para alimentar tachos de cozimento contínuo.

O diagrama abaixo, de cor azul,mostra algumas destas condições. Neste último exemplo, reduziu-se a menos de 300 Kg de vapor/ton de cana, o que, para uma usina, é um valor razoável. Entretanto, para que estas opções de uso de vapor de baixa temperatura possam tornar-se realidade, os equipamentos que utilizam estes vapores devem estar preparados para operar com vapores de baixa pressão. Isto significa que devem ter uma superfície de aquecimento superior aos equipamentos convencionais e que as tubulações e conexões sejam ajustadas para operar com fluído de maior volume específico.

O diagrama abaixo, de cor azul,mostra algumas destas condições. Neste último exemplo, reduziu-se a menos de 300 Kg de vapor/ton de cana, o que, para uma usina, é um valor razoável. Entretanto, para que estas opções de uso de vapor de baixa temperatura possam tornar-se realidade, os equipamentos que utilizam estes vapores devem estar preparados para operar com vapores de baixa pressão. Isto significa que devem ter uma superfície de aquecimento superior aos equipamentos convencionais e que as tubulações e conexões sejam ajustadas para operar com fluído de maior volume específico.

Para se atingir este patamar, teremos que executar algumas alterações, principalmente, para superar a redução da temperatura dos vapores vegetais, que passariam a ser utilizados nos processos de aquecimento e evaporação, em função do uso dos vapores V2 e V3, em substituição do V1, a saber.

1. Substituir as turbinas de vapor, de simples para múltiplo estágio, evitando sobras de vapor de escape, pela redução de consumo do mesmo;

1. Substituir as turbinas de vapor, de simples para múltiplo estágio, evitando sobras de vapor de escape, pela redução de consumo do mesmo;

2. Ampliar a superfície de aquecimento dos aquecedores, em torno de 20 %, separando em duas unidades, uso de Vapor V2 e outra de V1, para se atingir as temperaturas desejadas;

3. Redimensionar a Evaporação de acordo com as novas necessidades;

4. Aumentar a área de aquecimento dos Tachos, em torno de 30%, para trabalhar com vapor V2 ou 50% com vapor V3, e colocar agitadores que aumentem a capacidade e qualidade de trabalho dos mesmos.

5. Redimensionar a tubulação de vapor da destilaria, tachos e aquecedores, para poder usar vapor vegetal V1, V2 ou V3.

Implantamos este sistema com êxito em várias usinas, conseguindo a redução no consumo de vapor nos valores citados, aumento na geração de energia, aumento na moagem sem necessidade de ampliar ou instalar nova caldeira, aumento na capacidade da Destilaria, mudança no mix de produção açúcar-álcool, sem investimento na área de caldeiras, instalação de refinaria de açúcar, com a disponibilidade de vapor, também sem investimento em caldeiras, em melhora na qualidade do açúcar, devido à disponibilidade de vapor para refundir parte do processo e de uso de magma para menor cor do produto final. Em síntese: uma especial atenção no redimensionamento da Evaporação poderá aumentar a capacidade da fábrica e evitar grandes gastos na geração de vapor.