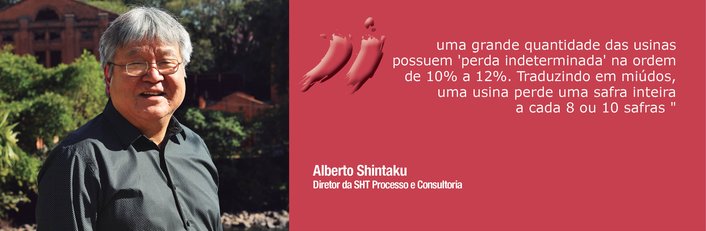

Alberto Shintaku

Diretor da SHT Processo e Consultoria

Op-AA-061

Fabricação de açúcar

A tecnologia da Indústria 4.0, em voga, engloba inovações tecnológicas relacionadas a automação, a controle e a tecnologia da informação, aplicados nos processos fabris. No entanto, no setor, quando se fala da Indústria 4.0 no tratamento do caldo e fabricação de açúcar, observamos que as tecnologias de processos basicamente não avançaram como era de se esperar.

Nos quase 30 anos de CTC - Centro de Tecnologia Copersucar/Canavieira, tive a oportunidade de pesquisar, desenvolver e acompanhar muitas tecnologias que sequer foram implantadas, como, no caso do caldo, a utilização de membranas de microfiltração ou ultrafiltração para remoção de impurezas e clarificação do caldo, ou a introdução de centrífugas super decanter para o tratamento do lodo obtido nos decantadores, que permitiria a eliminação das instalações de filtros e suas estruturas, não houve a introdução da cristalização por resfriamento, ou a usina food safety, no sentido da palavra, etc.; muito pelo contrário, se perpetuam os processos existentes.

O que se observa no setor sucroenergético, nesses últimos anos, são inúmeras ondas de atualização no processo fabril, como o uso de software de reconciliação de dados, controle e tecnologia de informação aplicada ao processo de tratamento do caldo e fabricação, cozedores contínuos, COI, especificações do açúcar (tipo1, 2, 3 e 4, tipo VHP e VVHP) e etanol (H1, H2, N), auditorias internas e externas de processos e produtos, normas de food safety, etc. Não obstante a tudo isso, ainda prevalecem os mais diversos tipos de equipamentos (alguns arcaicos, de mais de 30 anos) em operação. Os processos basicamente consistem dos mesmos utilizados de forma centenária, apenas com alterações e introduções de novos parâmetros e equipamentos.

Reiterado pelo panorama atual, em que os preços do açúcar estão reprimidos, pouca ou nenhuma inovação está sendo pesquisada, implantada e utilizada na tecnologia de processos do tratamento de caldo e fabricação de açúcar. Obviamente, o setor tenta sobreviver, procurando executar o “feijão com arroz” bem-feito, aguardando o momento oportuno para a retomada de novos investimentos e aportes.

Nessa condição adversa, as usinas atêm-se exclusivamente (com raras exceções) às inúmeras especificações das qualidades de produtos e processos para atender às demandas de clientes industriais, clientes de varejo e de exportação.

No entanto, na minha opinião, alguns projetos, mesmo não sendo inovadores ou disruptivos, são relevantes e deveriam ser observados com cuidado, como: a) redução de consumo de vapor no processo da usina, que permitiria a maximização de exportação de energia elétrica e; b) o programa de gerenciamento de perdas industriais da usina: uma grande quantidade das usinas possuem “perda indeterminada” na ordem de 10% a 12%. Traduzindo em miúdos, uma usina perde uma safra inteira a cada 8 ou 10 safras.

A. Redução do consumo de vapor no processo:

No tocante à redução do consumo de vapor no processo, estudos foram realizados no CTC para uma usina, produzindo e refinando 100% do açúcar produzido e uma relação de 1,3 saco de açúcar/t de cana moída, sempre observando os princípios da pinch technology, através de rede de trocadores de calor.

As primeiras reduções de vapor no processo partiam da ordem de 520/500 para 470/450 kg/t cana/h, posteriormente a 420, 350 kg/t cana/h e atingindo, na ordem de decréscimo, um consumo de 280 kg/t cana/h.

Essa condição de redução de 500 para 280 kg de vapor/t cana corresponde a um acréscimo de cerca de 30% de energia elétrica exportada (para o mesmo consumo de bagaço). Seria como aproximadamente 15 kWh/t cana e, para uma moagem de 2,0 milhões de t/safra, uma exportação adicional de 30.000 MWh/safra.

Para atingir a meta final de 280 kg vapor/t cana/h, algumas dicas são apontadas:

• alteração do perfil de temperatura dos efeitos do conjunto de evaporação, com conceitos de evaporadores com gradientes de pressão e de temperatura reduzidos entre efeitos e diversas sangrias em substituição aos convencionais (tipo Robert’s);

• emprego de agitadores mecânicos nos cozedores de massa A, massa B e também nos cozedores de massa R (refinado) e uso de vapor vegetal da evaporação.

A operação de cozedores com vapor vegetal dos últimos efeitos deve levar a utilização de vácuos contínuos, que operam com reduzida altura da massa cozida acima da calandra.

• aquecimento do caldo em várias etapas escalonadas com utilização do vapor vegetal, antecedido por um aquecimento por trocador regenerativo ou por contato direto (APCD);

• utilização de vapor de escape na destilação de etanol hidratado e anidro.

B. O programa de gerenciamento de perdas industriais:

O programa de gerenciamento de perdas industriais pressupõe que são realizadas avaliações dos pontos cruciais de coletas de amostras, medições, análises laboratoriais e gerenciais precisas e confiáveis.

O programa procura determinar a eficiência industrial da usina e identificar as perdas de açúcares que ocorrem durante o processo de transformação dos açúcares no caldo (sacarose e açúcares redutores) em diversos produtos, como açúcar em forma de cristal, mel para venda, levedura seca e etanol (anidro e hidratado), etc.

A relação entre a quantidade de produtos obtidos (convertido a sacarose) pela cana moída (convertido em sacarose) fornece o que denominamos de Eficiência Industrial.

No entanto essa relação também é afetada pelo mix de produção (etanol/açúcar), uma vez que, de antemão, sabe-se que, durante a fermentação, parte da sacarose é convertida em CO2, e somente parte da sacarose, convertida em etanol. Normalmente, as perdas quantificadas sistematicamente e consideradas são as seguintes: na lavagem de cana, no bagaço de cana, na torta de filtro.

A Eficiência Industrial (em % dos açúcares de entrada) acrescida das perdas quantificadas e mensuradas (em % dos açúcares de entrada) deveriam resultar na quantidade de açúcares contida na totalidade da cana moída (100%). No entanto isso não ocorre, resultando em uma diferença que pode tanto ser expressiva (via de regra) ou não, denominada de “perdas indeterminadas”.

Por desconhecer a sua natureza, local de ocorrência e sua quantificação, essas “perdas indeterminadas” podem representar um rombo no fluxo de caixa da usina. A Eficiência Industrial Relativa (na qual o efeito do mix de produção etanol/açúcar é eliminado) de uma grande parcela de usinas está abaixo de 92%, representando uma perda de 8% a 10%.

Mesmo sendo de suma importância, os dois programas listados e discutidos anteriormente, e sem desmerecer as tecnologias de processos atuais implantados, é imprescindível ao setor dispender energia e esforços para pesquisar e desenvolver novas tecnologias de processos e de desenvolvimento de novos produtos, caso contrário, corre-se o risco de termos um processo obsoleto altamente automatizado e instrumentado.