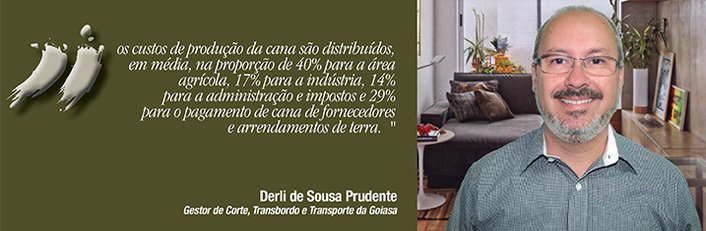

Derli de Sousa Prudente

Gestor de Corte, Transbordo e Transporte da Goiasa

Op-AA-36

Um novo desafio para o transporte de cana

A evolução da canavicultura no Brasil ocorreu em escalas pouco vistas em outros setores da agricultura. Saímos de sistemas produtivos arcaicos, com pouca tecnologia e produtividades agrícolas baixas, para uma agricultura moderna, com alto grau de mecanização, automação e ganhos significativos em produtividade. Esse cenário teve como divisor de águas o Proálcool, a partir da década de 70, que incentivou a implantação de novas unidades produtoras de álcool; houve a criação de empresas voltadas para a produção de tecnologia; foram desenvolvidas novas variedades de canas, mais adaptadas e produtivas, e novas técnicas de cultivo foram incorporadas ao processo.

Mais adiante, os apelos ambientais contrários à queima da palha e os sociais para acabar com o trabalho do corte manual da cana vieram sacramentar de vez a evolução dos processos produtivos de cana no Brasil. Toda essa evolução mudou, inclusive, a visão que a sociedade tinha do setor, deixamos de ser o “patinho feio” da agricultura brasileira, taxados de exploradores do trabalho humano, de degradadores ambientais, e passamos a ser a vitrine mundial na busca por fontes de energia renovável de baixo custo. Chegar até aqui não foi fácil, mas tornou o setor forte. Empresas novas foram criadas, com filosofias de trabalho modernas.

Fusões e incorporações de empresas brasileiras do setor sucroenergético com outras de referência na economia mundial, ligadas ao petróleo, como Shell, BP e Petrobras, e multinacionais ligadas ao agronegócio, como Bunge, Cargill, LDC, contribuíram para incorporação de novas formas de gestão do negócio, o que veio consolidar a profissionalização dessa atividade. Para se ter uma ideia dessas mudanças, na safra 2012/13, com dados atualizados até novembro, no Centro-Sul, cerca de 82% de toda a colheita foi feita mecanicamente, dos quais cerca de 74% com cana crua, avanços muito acima dos inicialmente esperados.

Novos desafios agora se apresentam. Da euforia dos anos 2000 até hoje, muita coisa mudou. Os custos de produção da cana a partir de 2007/08 subiram por demais. Estudos apresentados pela Esalq/USP no II Seminário de Informações Econômicas do Setor Sucroenergético mostram que esses custos na região Centro-Sul do Brasil apresentaram um crescimento, nas últimas seis safras, de 56%, nas regiões de expansão e de 89% nas regiões tradicionais de cultivo, isso para cana produzida pela própria usina.

Índices muito acima dos da inflação medida pelo IPA (Índice de Preço por Atacado) no período. Os custos de produção da cana são distribuídos, em média, na proporção de 40% para a área agrícola, 17% para a indústria, 14% para a administração e impostos e 29% para o pagamento de cana de fornecedores e arrendamentos de terra. Esses números, sem dúvida alguma, nos mostram que o grande desafio do setor é a redução dos custos de produção da matéria-prima.

A falta de uma política clara para o setor aliada a uma recessão mundial em 2008 tiraram das usinas a capacidade de investimento, e, com isso, as lavouras foram tremendamente penalizadas, com quedas significativas de produtividade, e isso foi determinante para a crise que vivemos hoje.

A mecanização da colheita também teve, inicialmente, um papel fundamental na redução das produtividades agrícolas, pela falta de variedades mais adaptadas a essa realidade, sistematizações de canaviais inadequadas, falta de conhecimento técnico especializado, mão de obra sem capacitação. O setor pagou caro pelo aprendizado. Foi, e ainda está sendo, um grande desafio conciliar produtividades agrícolas com colheita mecanizada.

A sistematização das lavouras para diminuir manobras, aumentar o cumprimento das linhas de cana, visando melhorar o rendimento operacional das máquinas sem perder produtividade, é básico e exige, em muitos casos, a quebra de paradigmas relacionados ao preparo e à conservação do solo, por exemplo. Passados os problemas iniciais, hoje, esses impactos negativos nos canaviais estão sendo gradativamente revertidos, e, acreditam os especialistas, em três safras, estaremos com produtividades nos patamares alcançados na época do corte manual.

O transporte de cana, que tem um peso significativo na formação dos custos agrícolas nas usinas, também passou por uma evolução muito grande, acompanhando toda a modernização ocorrida no setor sucroenergético. Na década de 80, os caminhões transportavam cerca de 45 toneladas de cana inteira e queimada por viagem e, hoje, com os modernos cavalos tratores de até 540 CV, chegam a transportar, em média, 68 toneladas de cana picada por viagem.

Para operacionalizar toda essa capacidade de transporte, sistemas gerenciais, computador de bordo, GPS, centrais de logísticas destinadas a promover a maior eficiência da frota e diminuição dos custos operacionais são incorporados à rotina das empresas. A necessidade de equipes treinadas, capacitadas, com metas definidas de produção, de disponibilidade mecânica, consumo de combustível e uma remuneração compatível com meritocracia passam a ser determinantes ao sucesso do negócio.

Hoje, as usinas, na sua maioria, utilizam, no transporte de cana, o sistema de rodotrem (cavalo-trator mais reboques), pela versatilidade operacional, maior capacidade de transporte por unidade tratora, facilidade para desacoplar os reboques, permitindo-se ter um sistema bate-volta eficiente na lavoura e na indústria, otimizando toda a frota.

Esse modal de transporte foi evoluindo em tamanho e capacidade até chegar às atuais caixas de reboque com 93 m³ e composições de 6 eixos com 184 m³. Se considerarmos a densidade da cana de 400 kg/m³, teremos mais de 73 toneladas de cana de capacidade líquida e Peso Bruto Total Combinado (PBTC) acima de 100 toneladas. E, agora, temos um grande problema para resolver. Apesar de a capacidade máxima de tração (CMT) dos cavalos-tratores chegar a 150, 200 toneladas em alguns modelos, e os reboques estarem dimensionados para esse volume de transporte, existe o conflito com a Lei da balança, que limita o PBTC em 74 toneladas.

O que fazer diante desse cenário? Desenvolver novos equipamentos em alumínio, ou aços especiais, com suspensão pneumática, que permitam transportar mais cana dentro dos limites estabelecidos? Qual o custo disso? Teremos, com esses equipamentos, condições de transportar o que transportamos hoje? Acho difícil. O que faremos com os equipamentos hoje em operação, que não são poucos?

É sabido que, se essa frota rodar com a ociosidade necessária para atender à Lei ao pé da letra, será preciso um incremento na frota de transporte de até 40%, segundo estudos preliminares, e, com isso, um aumento de custo fabuloso. A necessidade de investimentos imediatos será um grande problema, já que a maioria das usinas está descapitalizada.

Os fornecedores de equipamentos, com certeza, não terão como atender a tamanha demanda em curto prazo. A mão de obra, hoje já escassa, será um grande limitante. Haverá um significativo aumento do volume de tráfego nas rodovias, além de outros impactos. Um agravante desse problema são ações movidas por algumas Regionais da Justiça do Trabalho contra unidades produtoras, principalmente no sul de Goiás e Triângulo Mineiro, que exigem a imediata aplicação dos limites de PBTC de 74 toneladas, alegando a falta de segurança do trabalhador que conduz essas composições de transporte de cana.

Sabemos ser a capacidade desses cavalos-tratores e reboques bem maiores que os limites estabelecidos pela Lei, e estudos mostram que são seguros, mas a Justiça não entende assim e está estabelecendo multas diárias altíssimas a essas unidades, pelo descumprimento da determinação.

Em 2010, já antevendo esse problema, o consultor Luiz Nitsch, profissional referência no setor, junto com a Usina Goiasa e a GM, desenvolveram uma proposta de adaptação dos atuais reboque e semirreboque, passando de 6 para 9 eixos. O objetivo era adequar a composição cavalo-trator mais reboques aos limites de peso por eixo definido pela Lei e permitir manter ou perder pouco da capacidade de transporte das composições atuais, reaproveitando os equipamentos que temos atualmente.

Esse projeto foi levado adiante, e a composição está trabalhando, já há duas safras na Goiasa, com excelente desempenho. Recentemente, essa composição foi exposta e apresentada em palestra proferida pelo citado consultor, Luiz Nitsch, no 15º Seminário de Mecanização e Produção de cana-de-açúcar, realizado recentemente na cidade de Ribeirão Preto.

A Lei da balança limita o PBTC em 74 toneladas, como é sabido, mas, ao mesmo tempo, determina o peso máximo por eixo permitido nas composições, sendo 6 toneladas para eixos com rodado simples e 8,5 toneladas para eixos com rodados duplos. O protótipo desenvolvido, quando observada a determinação de peso por eixo, está em conformidade com a Lei, mas o PBTC vai para 99,5 toneladas; então, precisaremos homologar a composição no Denatran. Falando assim, parece simples, lógico, e estaríamos resolvendo uma série de problemas, dentre eles:

• Adequação à Lei;

• Manutenção ou perda da pouca capacidade de transporte. Hoje, se transportam irregularmente 68 toneladas de cana por viagem; poderíamos, nesse modelo, transportar 62 toneladas, obedecendo ao limite de peso por eixo;

• Reaproveitamento dos equipamentos existentes, com investimentos módicos em adaptação, e

• Diminuição da necessidade de investimentos em aumento de estrutura de transporte.

Acontece que, na prática, a realidade é bem diferente: o processo de homologação dessa composição, apesar de alguns esforços, está parado. Acredito que nem todas as usinas perceberam a gravidade do problema, e, por isso, a busca por soluções ainda ocorre de forma isolada e tímida. Há pouco tempo, a Unica junto com o CTC deram início a um movimento em busca de soluções jurídicas e operacionais para o problema, foram criados alguns grupos de trabalho, mas ainda não vimos resultados práticos.

Questões como essa precisam ser antevistas, e a solução só virá com a união do setor, articulação de propostas, entendimento com governos, fabricantes, senão, a curto prazo, esse problema, que já existe e chegou a algumas unidades de forma contundente, atingirá todo o setor, e não estaremos prontos para enfrentá-lo.