Paulo Cesar Andrade Leite

Diretor da Dínamo Automação

Op-AA-41

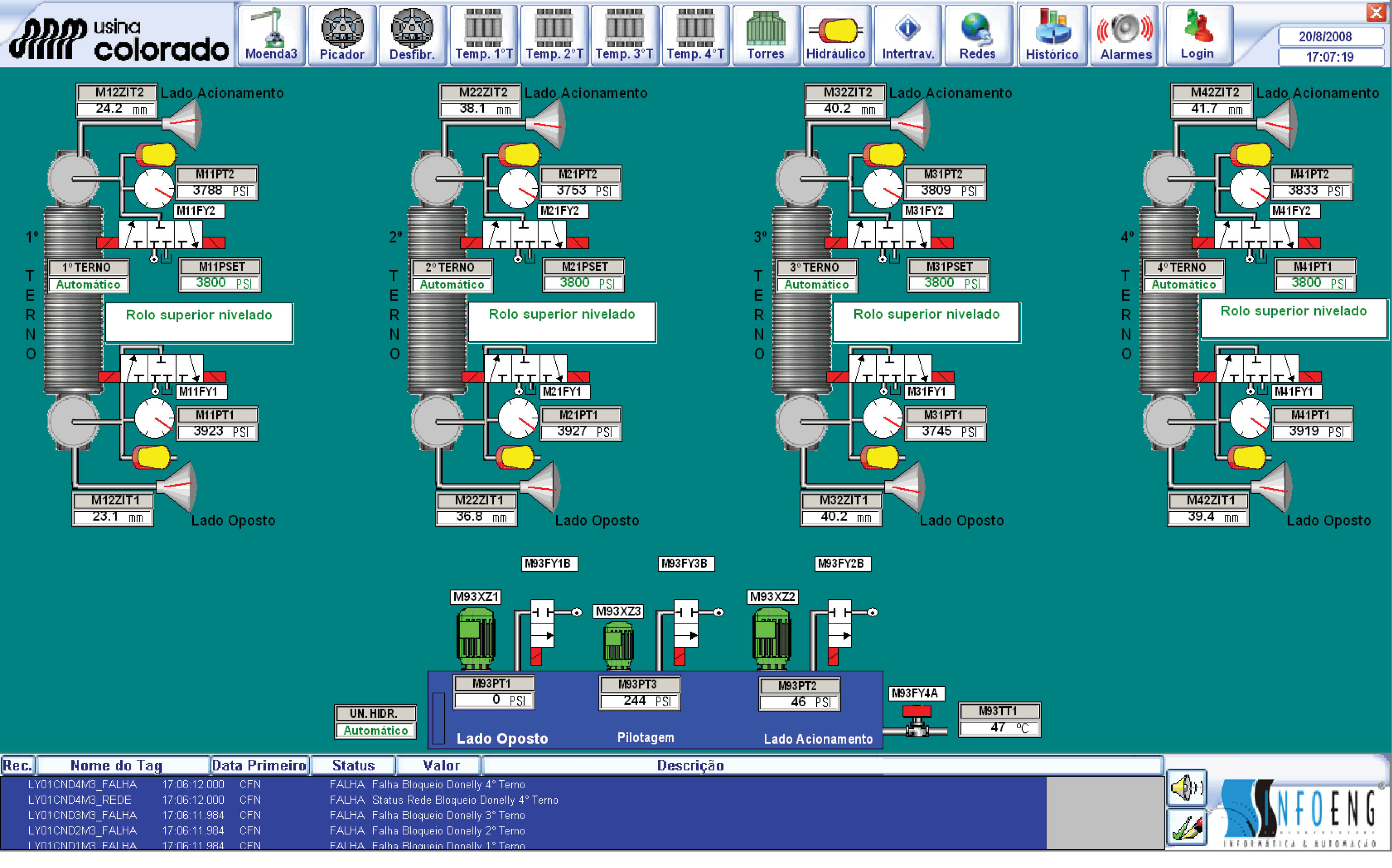

Flutuação e nivelamento dos rolos da moenda

Desde que comecei a trabalhar no setor sucroenergético, em 1992, o sistema hidráulico da moenda me chamava a atenção. Eu me peguei várias vezes observando os operadores manejando as válvulas para carregar e descarregar os cabeçotes e acumuladores (garrafas) hidráulicos. Sempre achei esse trabalho muito perigoso, pois envolve pressões muito altas, que chegam a passar de 5.000 psi – do inglês: pound force per square inch ou libra força por polegada quadrada.

Quando soube que muitas usinas trabalhavam sem a proteção de válvulas de segurança – problema que persiste até os dias de hoje –, fiquei chocado. Depois de ouvir vários relatos de acidentes e presenciar vários incidentes, que, por muita sorte e por muito pouco, não se tornaram gravíssimos acidentes, interessei-me em estudar como seria possível minimizar esse risco.

A partir daí, passei a desenvolver projetos e equipamentos que poderiam dar mais segurança àquela operação. Conforme o assunto foi progredindo, fui envolvendo outros amigos consultores, gerentes industriais e pessoal técnico especialista em desenvolvimento, buscando uma forma ideal de trabalho da operação do sistema hidráulico de uma moenda.

Um modelo manual foi tomando forma, agregando valores e detalhes, transformando-se, aos poucos, num sistema automático para o controle de flutuação dos rolos superiores de moendas, que tinha como referências principais a busca da segurança, a redução dos custos de manutenção, a redução do consumo de energia, o controle da supervisão a distância e a melhoraria da qualidade de extração.

Após ter passado por vários projetos que atendiam eficazmente a alguns quesitos, mas ainda não se mostravam economicamente viáveis em outros, em 2005, o projeto alcançou um estágio viável na prática em quase todos os quesitos e já, em bem poucos, teoricamente aprováveis. Chegamos àquele momento num modelo pronto para os testes operacionais.

O desafio agora era encontrar alguém que tivesse a coragem de testar o sistema em uma moenda. No final de 2005, fui procurado pelo Engenheiro Carlos Gurtler, na época, gerente de manutenção da então Usina Creciumal (hoje Usina Biosev), da cidade de Leme-SP, para resolver alguns problemas no sistema hidráulico da moenda da unidade. Não perdi a chance.

Além da busca da solução desses problemas, expus a ele os detalhes do projeto e propus que fizéssemos uma demonstração em um terno. Ainda reticente, sustentado apenas pela lógica teórica, resolveu encarar o desafio. Se viabilizados, os ganhos seriam realmente consideráveis. Iniciamos a safra de 2006 testando o sistema em apenas um terno.

Vivemos vários problemas que foram, um a um, resolvidos. Depois de três meses de safra, já se viam os resultados, e conquistamos a segurança necessária para instalar o sistema nos outros ternos, tornando a operação automatizada nos cinco ternos da Unidade. Registro, pela oportunidade do momento, meus imensos agradecimentos ao engenheiro Carlos Gurtler e à Usina Creciumal, pois, graças à sua coragem, é que hoje temos o sistema instalado em tantas outras usinas do País. Hoje, podemos, alicerçado em toda a longa e segura prática, descrever os benefícios alcançados pelo sistema.

Segurança: Nenhum sistema, por mais inovador que seja, é viável sem que disponha, em sua operação, de boa margem de segurança para os equipamentos e, principalmente, para seus operadores. Além de obedecer a todas as normas de segurança, o sistema automático para o controle de flutuação dos rolos superiores de moendas – hoje conhecido como DHMA – evita que sejam ultrapassadas as pressões a limites suportáveis pelos equipamentos envolvidos. Mesmo fora do modo automático, as operações de cargas e descargas dos cabeçotes podem ser feitas remotamente, via supervisório, o que evita que os operadores se exponham a riscos de operar manualmente válvulas com altíssimas pressões.

Custos de manutenção: Uma vez que o DHMA busca constantemente o equilíbrio das forças que agem sobre o rolo superior para mantê-lo nivelado, a ação gera redução do desgaste dos mancais e eixos, do desgaste e quebra dos acoplamentos, da abertura de flanges, dos picos de torques nos acionamentos – tendo como resultado o aumento da vida útil dos redutores, a redução do desgaste dos rodetes, redução da temperatura dos mancais – e, consequentemente, a redução do consumo de lubrificantes.

Como opcional, o sistema pode garantir a partida livre, isto é, se, por um motivo inesperado, a moenda parar com carga, o DHMA descarrega as pressões de todos os ternos e fica apto para partir, sem pressão, até que a carga dos ternos seja liberada e só depois carrega, automaticamente, até as pressões de set point de cada terno, para, assim, liberar novamente a moagem. Isso evita picos de torques e quebras.

Redução no consumo de energia: Operando com os rolos nivelados, mantendo uma pressão média quase constante e diminuindo os picos de torque, automaticamente tem-se como resultado a redução do consumo de energia.

Controle e supervisão a distância: O DHMA permite que se controlem e supervisionem as oscilações das moendas a distância, através de supervisórios e até mesmo via internet. Além disso, as pressões programadas para trabalhar em cada terno de moenda podem ser checadas via históricos e gráficos gerados. Isso garante a manutenção da pressão hidráulica específica (PHE) no sistema.

Melhoria da qualidade de extração: Além das razões expostas, o DHMA trouxe ganhos na extração do caldo, como o exemplo do ensaio realizado pela Fermentec, em 2009, na moenda B da Usina Alta Mogiana. Comparando-se a extração com e sem a aplicação do sistema DHMA, o ganho em extração na operação com o DHMA foi, em média, de 0,51%.

Mudança de cultura: Talvez se possa dizer que a maior vantagem secundária obtida com a utilização do sistema DHMA tenha sido a quebra do paradigma de que a moenda é um equipamento pré-histórico, bruto e operado por pessoas de baixa qualificação. A mudança que notamos no comportamento dos operadores, supervisores, pessoal de automação e manutenção, envolvidos com o sistema de moagem, foi latente.

Informação e treinamento corretos, hábitos simples, como o cuidado com o óleo dos sistemas hidráulicos e a atenção com os instrumentos utilizados nessa automação, fizeram a diferença para que essa inovação se tornasse um sucesso. E, testemunho, essa mudança contagia e traz benefícios a outras operações da usina. É sempre possível avançar mais, desde que se acredite e persevere.

Hoje, o sistema DHMA, depois de 8 anos, é operado em 78 usinas de açúcar e álcool, em 60 de forma totalmente automatizada e, nas outras 18, ainda na forma manual, mas, mesmo nestas, já preparadas para a automação. Sinto que seja bastante promissor o desenvolvimento de inovações no setor sucroalcooleiro, mas considero fundamental que a justiça brasileira faça cumprir a lei de patentes.

Os investimentos em pesquisa demandam muitos recursos materiais, financeiros e humanos, e não é justo que empresas abutres se aproveitem do esforço de terceiros sem dispender um único centavo. Pode-se, sem exagero, classificar a atitude como furto. Na verdade, só conseguiremos ir adiante nessa questão com a colaboração e o comprometimento do poder público, do judiciário, das universidades, dos centros de pesquisas, dos consultores e, certamente, também das usinas – principais beneficiários, envolvidos e fomentadores da inovação.