Ângelo Domingos Banchi

Diretor da Assiste - Assessoria em sistemas Técnicos

Op-AA-48

Colheita mecânica na cultura da cana-de-açúcar

A utilização de máquinas agrícolas é essencial no processo de colheita da cana-de-açúcar, tanto para a agilização dos serviços como para a redução das despesas. Contudo seu custo é expressivo, o que, por si só, induz à necessidade de gestão técnica e econômica, com planejamento e monitoramento operacional eficaz. Os índices de eficiência relacionada às horas planejadas na operação de colheita giram em torno de 40% a 60%. Embora sejam valores superiores aos apresentados em outras atividades agrícolas, possuem grande potencial de otimização.

O desenvolvimento do processo de colheita mecânica de cana-de-açúcar e suas respectivas operações têm sido fatores estratégicos para essa exploração, proporcionando redução nos custos da cultura e possibilitando o cumprimento das exigências legais atualmente existentes, como no estado de São Paulo; entretanto, como em outras culturas, ainda necessita ser aprimorado. Não podemos desconsiderar que o trabalho de máquinas no campo apresenta, juntamente com os períodos produtivos, muitos problemas de paralisação, que, de forma variável, alteram-se por inúmeros motivos, influenciando o desempenho global.

O desenvolvimento do processo de colheita mecânica de cana-de-açúcar e suas respectivas operações têm sido fatores estratégicos para essa exploração, proporcionando redução nos custos da cultura e possibilitando o cumprimento das exigências legais atualmente existentes, como no estado de São Paulo; entretanto, como em outras culturas, ainda necessita ser aprimorado. Não podemos desconsiderar que o trabalho de máquinas no campo apresenta, juntamente com os períodos produtivos, muitos problemas de paralisação, que, de forma variável, alteram-se por inúmeros motivos, influenciando o desempenho global.

Apresentamos, neste artigo, de forma sintetizada, o resultado de uma pesquisa realizada recentemente através de sistema informatizado de gerenciamento de operações agrícolas, que teve como base 8 unidades sucroalcooleiras das regiões Sudeste e Centro-Oeste do Brasil, abrangendo uma área total de produção e de colheita mecanizada de 215.081 hectares, utilizando 171 máquinas, somando 392.598 horas trabalhadas, ao longo do ano de 2015.

Processo de gestão: A gestão das operações agrícolas tem início na coleta de informações das tarefas (processo e operações) a serem planejadas e continua na programação de suas atividades, isto é, determinação, para cada tarefa, da alocação dos respectivos conjuntos de equipamentos em suas devidas operações. Nessa sequência, teremos o monitoramento da realização, através da captação dos períodos efetivamente trabalhados (horas ou quilômetros), e, ainda, as horas paradas e suas causas. Também é fundamental a geração de um processo de intervenção no andamento das tarefas, efetuando a correção quando necessária, e um replanejamento e otimização no processo visando, desse modo, a melhorar os rendimentos.

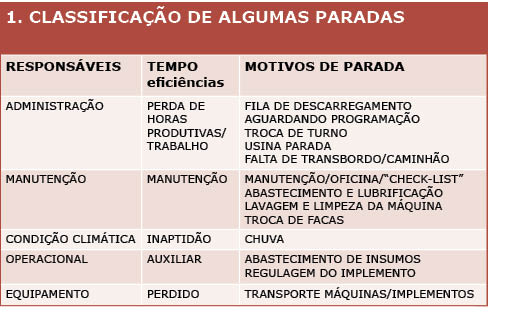

Equacionamento do problema: Para o gerenciamento das operações agrícolas e para a redução das horas paradas, há a necessidade de se trabalhar com as informações analisando o realizado e comparando-o com o planejado. O ideal é a utilização de uma ferramenta de gestão para captar, em tempo real, os dados referentes às atividades realizadas e os organizar segundo uma classificação preestabelecida. O quadro 1 destaca um levantamento preliminar de alguns dos motivos de períodos de paradas de frota em uma usina.

Equacionamento do problema: Para o gerenciamento das operações agrícolas e para a redução das horas paradas, há a necessidade de se trabalhar com as informações analisando o realizado e comparando-o com o planejado. O ideal é a utilização de uma ferramenta de gestão para captar, em tempo real, os dados referentes às atividades realizadas e os organizar segundo uma classificação preestabelecida. O quadro 1 destaca um levantamento preliminar de alguns dos motivos de períodos de paradas de frota em uma usina.

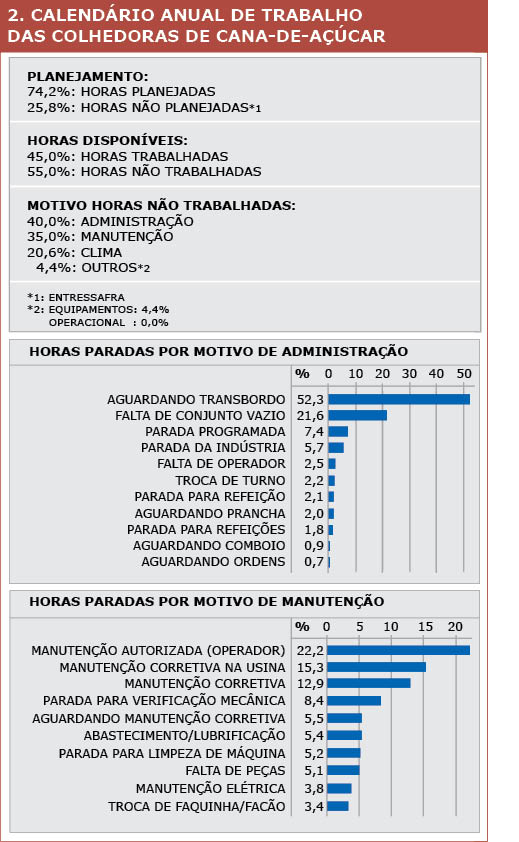

Como grupos de motivos de paradas mais significantes, podem ser citados os fatores de manutenção, administrativos e climáticos. Desses motivos, podem ser identificados os que devem ser trabalhados para melhorar a eficiência do sistema de colheita. Efetuou-se uma análise global do período, conforme demonstrado no quadro Calendário Anual de Trabalho das Colhedoras de Cana-de-açúcar, que destaca, em dois grupos, os principais motivos das paradas. As horas paradas por motivos administrativos dão ênfase à falta de transbordo e de caminhões ou de seu conjunto.

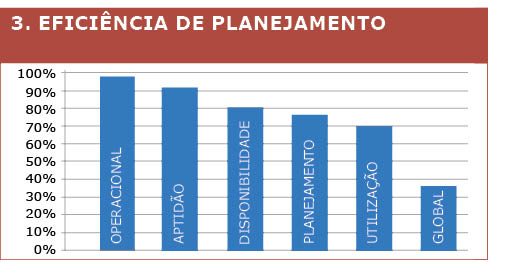

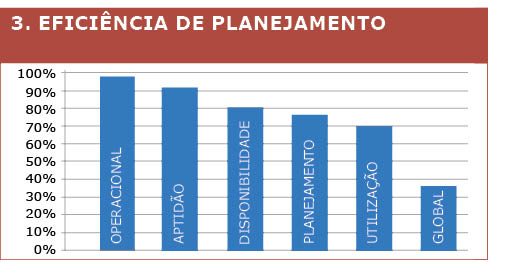

As horas paradas para manutenção apontam como principais motivos a realização da manutenção em si, bem como o tempo que o equipamento aguardava pela sua realização. O quadro Eficiência de Planejamento detalha a eficiência operacional das colhedoras de cana. Visto que a Eficiência de Planejamento se situa em 74,4% desse modo, temos: a cultura de cana-de-açúcar nos impõe, aproximadamente, 25% das horas em período inapto (horas sem atividade). A eficiência de trabalho obtida pelas colhedoras com base nas horas planejadas é de 45%.

Isso, entretanto, ainda se deve a uma grande estrutura montada especialmente para essa atividade (estrutura de apoio: comboios, oficina mecânica, bombeiros, etc.) e, embora superior às eficiências de outras máquinas agrícolas, ainda necessita de otimizações e de uma gestão de melhor qualidade. As horas paradas por manutenção, tanto corretiva como preventiva, representam o grande desafio para um equipamento que, apesar de trabalhar em condições severas e em ritmo acentuado, mostra deficiências desde a entrega pelos fabricantes – visto que há necessidade de adaptações mecânicas iniciais – e inúmeras falhas durante a operação.

Para apresentar evolução nessa área, as máquinas precisam estar mais bem adaptadas às condições em que irão operar, e as áreas de cultivo da cana devem ser mais bem preparadas para receber a mecanização. A demora na substituição de matérias (peças), mesmo quando imediatamente encomendadas, tem sido um problema constante e relevante. Portanto, se houver um estoque racional para reposição, o tempo parado aguardando a manutenção diminuirá.

Esse fato nos mostra a necessidade de estudos detalhados dos períodos entre falhas (MTBF) e da confiabilidade mecânica, para não só embasar esse estoque de materiais e dos componentes mecânicos reservas, como também para aprimorar o projeto desses elementos e das colhedoras.

Algumas usinas aumentam a capacidade do tanque de combustível da colhedora para diminuir o tempo com abastecimento, já que a máquina irá trabalhar por mais tempo, até parar para a reposição de combustível. Também pode ser citado o aprimoramento das equipes de manutenção, que devem ser treinadas com compromisso operacional para melhoria contínua do processo.

Algumas usinas aumentam a capacidade do tanque de combustível da colhedora para diminuir o tempo com abastecimento, já que a máquina irá trabalhar por mais tempo, até parar para a reposição de combustível. Também pode ser citado o aprimoramento das equipes de manutenção, que devem ser treinadas com compromisso operacional para melhoria contínua do processo.

O dimensionamento adequado das frentes de serviço, bem como a relação adequada do número de transbordos às colhedoras (provável acréscimo na relação de dois transbordos para uma colhedora), pode diminuir os tempos parados, assim como a maior rapidez nas comunicações entre os equipamentos da frente de trabalho e de pontos de descargas; a substituição do processo de transbordo dedicado (escravo) para o alternativo (logística de utilização dos transbordos programada on-line) é item a ser trabalhado dentro dos motivos administrativos.

Uma central de inteligência do sistema de colheita, seja na área operacional, conectada à manutenção e à indústria, deveria existir. Esse segmento de gestão que, por meio de indicadores, avaliasse o processo em tempo real, para a tomada de decisões, teria o objetivo de otimizar as operações de forma integrada. Concluímos que, nesse processo como em outros, ainda temos muito a aprimorar.

As horas paradas para manutenção apontam como principais motivos a realização da manutenção em si, bem como o tempo que o equipamento aguardava pela sua realização. O quadro Eficiência de Planejamento detalha a eficiência operacional das colhedoras de cana. Visto que a Eficiência de Planejamento se situa em 74,4% desse modo, temos: a cultura de cana-de-açúcar nos impõe, aproximadamente, 25% das horas em período inapto (horas sem atividade). A eficiência de trabalho obtida pelas colhedoras com base nas horas planejadas é de 45%.

Isso, entretanto, ainda se deve a uma grande estrutura montada especialmente para essa atividade (estrutura de apoio: comboios, oficina mecânica, bombeiros, etc.) e, embora superior às eficiências de outras máquinas agrícolas, ainda necessita de otimizações e de uma gestão de melhor qualidade. As horas paradas por manutenção, tanto corretiva como preventiva, representam o grande desafio para um equipamento que, apesar de trabalhar em condições severas e em ritmo acentuado, mostra deficiências desde a entrega pelos fabricantes – visto que há necessidade de adaptações mecânicas iniciais – e inúmeras falhas durante a operação.

Para apresentar evolução nessa área, as máquinas precisam estar mais bem adaptadas às condições em que irão operar, e as áreas de cultivo da cana devem ser mais bem preparadas para receber a mecanização. A demora na substituição de matérias (peças), mesmo quando imediatamente encomendadas, tem sido um problema constante e relevante. Portanto, se houver um estoque racional para reposição, o tempo parado aguardando a manutenção diminuirá.

Esse fato nos mostra a necessidade de estudos detalhados dos períodos entre falhas (MTBF) e da confiabilidade mecânica, para não só embasar esse estoque de materiais e dos componentes mecânicos reservas, como também para aprimorar o projeto desses elementos e das colhedoras.

Algumas usinas aumentam a capacidade do tanque de combustível da colhedora para diminuir o tempo com abastecimento, já que a máquina irá trabalhar por mais tempo, até parar para a reposição de combustível. Também pode ser citado o aprimoramento das equipes de manutenção, que devem ser treinadas com compromisso operacional para melhoria contínua do processo.

Algumas usinas aumentam a capacidade do tanque de combustível da colhedora para diminuir o tempo com abastecimento, já que a máquina irá trabalhar por mais tempo, até parar para a reposição de combustível. Também pode ser citado o aprimoramento das equipes de manutenção, que devem ser treinadas com compromisso operacional para melhoria contínua do processo.O dimensionamento adequado das frentes de serviço, bem como a relação adequada do número de transbordos às colhedoras (provável acréscimo na relação de dois transbordos para uma colhedora), pode diminuir os tempos parados, assim como a maior rapidez nas comunicações entre os equipamentos da frente de trabalho e de pontos de descargas; a substituição do processo de transbordo dedicado (escravo) para o alternativo (logística de utilização dos transbordos programada on-line) é item a ser trabalhado dentro dos motivos administrativos.

Uma central de inteligência do sistema de colheita, seja na área operacional, conectada à manutenção e à indústria, deveria existir. Esse segmento de gestão que, por meio de indicadores, avaliasse o processo em tempo real, para a tomada de decisões, teria o objetivo de otimizar as operações de forma integrada. Concluímos que, nesse processo como em outros, ainda temos muito a aprimorar.