Leonardo Zanini Cherubin

Diretor de Engenharia da Caldema

Op-AA-41

Leito fluidizado versus pinhole

No não tão distante “século passado” – anos 1980 e 1990 –, quando ouvíamos falar de leito fluidizado, isso era uma coisa ainda um pouco “misteriosa” em nosso meio. Os nomes que se ouviam eram estranhos – Ahlström, Outokumpu, Tampella – e vinham de muito longe – um país de língua e clima muito diferentes do nosso Brasil tropical –, a Finlândia.

Em 30 anos, essa realidade mudou muito e, hoje, é um bom exemplo de um futuro que já é presente. A distância da Finlândia “diminuiu” muito – não em quilômetros, é claro, mas devido à globalização. A integração entre Brasil e Finlândia cresceu bastante nos últimos anos devido ao pioneirismo e à experiência dos finlandeses em queimar biomassas em caldeiras de leito fluidizado - borbulhante e circulante.

Afinal, por que essa tecnologia está dominando as discussões técnicas, palestras e apresentações no setor sucroenergético? Por que o pioneirismo e a evolução do leito fluidizado se deram na Finlândia? Algumas características específicas da Finlândia propiciaram o desenvolvimento dessa tecnologia:

1. baixa disponibilidade de combustíveis fósseis;

2. alta disponibilidade de biomassas diversas;

3. longo período do ano com clima frio e muita neve;

4. alta disponibilidade de turfa – um resíduo de vegetações antigas com alta umidade encontradas em abundância naquele país.

Devido à alta umidade, difícil homogeneização e controle de granulometria, esses combustíveis (cavacos, cascas, folhas, raízes e turfa) possuem baixa eficiência de queima em caldeiras de grelhas convencionais. Desde os anos 1960, a tecnologia de leito fluidizado borbulhante foi pesquisada e desenvolvida e, hoje, proporciona a cogeração de mais de 10% da energia elétrica e grande parte do aquecimento de água residencial da Finlândia, queimando biomassas que não poderiam ser adequadamente utilizadas com tecnologias convencionais.

Na região de Sertãozinho, a tecnologia do Leito Fluidizado Borbulhante começou a ser utilizada no início deste século. Um dos pioneiros tornou-se o líder mundial em fornecimento de caldeiras de leito fluidizado: a Foster Wheeler. Essa empresa norte-americana absorveu um dos desenvolvedores da tecnologia citados anteriormente, a Ahlström, e forneceu caldeiras fabricadas em Sertãozinho para a indústria da celulose através da subsidiária Foster Wheeler América Latina.

Há mais de 10 anos, portanto, Sertãozinho já fornecia Leito Fluidizado Borbulhante, mas, somente nos últimos anos, essa nova tecnologia passou a ser aplicada no setor sucroenergético. Na época, a Foster Wheeler América Latina iniciou estudos para queima de bagaço de cana em leito fluidizado, mas a conclusão foi a de que a tecnologia de grelha pinhole, completamente nacional e com menor Capex, era a mais apropriada para as necessidades das usinas na época.

A evolução do setor – principalmente sua mudança de produtor de açúcar e etanol para incluir um foco na exportação de energia elétrica – trouxe mudança nos antigos paradigmas. Todo o sistema de geração de energia precisou aumentar a eficiência para possibilitar a geração de energia excedente exportável. O que isso significou para as caldeiras?

Significou o desenvolvimento de caldeiras com maiores capacidades, pressões, temperaturas, eficiências e flexibilidade em queima de diversos tipos de combustíveis. Além disso, o combustível tipo bagaço de cana também mudou, devido ao aumento da colheita mecanizada com cana crua sem queima, levando para a indústria mais impurezas vegetais e minerais.

Significou o desenvolvimento de caldeiras com maiores capacidades, pressões, temperaturas, eficiências e flexibilidade em queima de diversos tipos de combustíveis. Além disso, o combustível tipo bagaço de cana também mudou, devido ao aumento da colheita mecanizada com cana crua sem queima, levando para a indústria mais impurezas vegetais e minerais.

Combustíveis com alto teor de cinzas, umidade mais alta e consequente baixo poder calorífico necessitam de uma tecnologia mais avançada para combustão com alta eficiência. Nosso objetivo aqui é fazer uma análise imparcial das tecnologias – grelha pinhole versus leito fluidizado borbulhante –, aplicadas à situação atual e ao futuro do setor, procedendo a uma avaliação imparcial, preocupando-se com a melhor solução de acordo com cada aplicação.

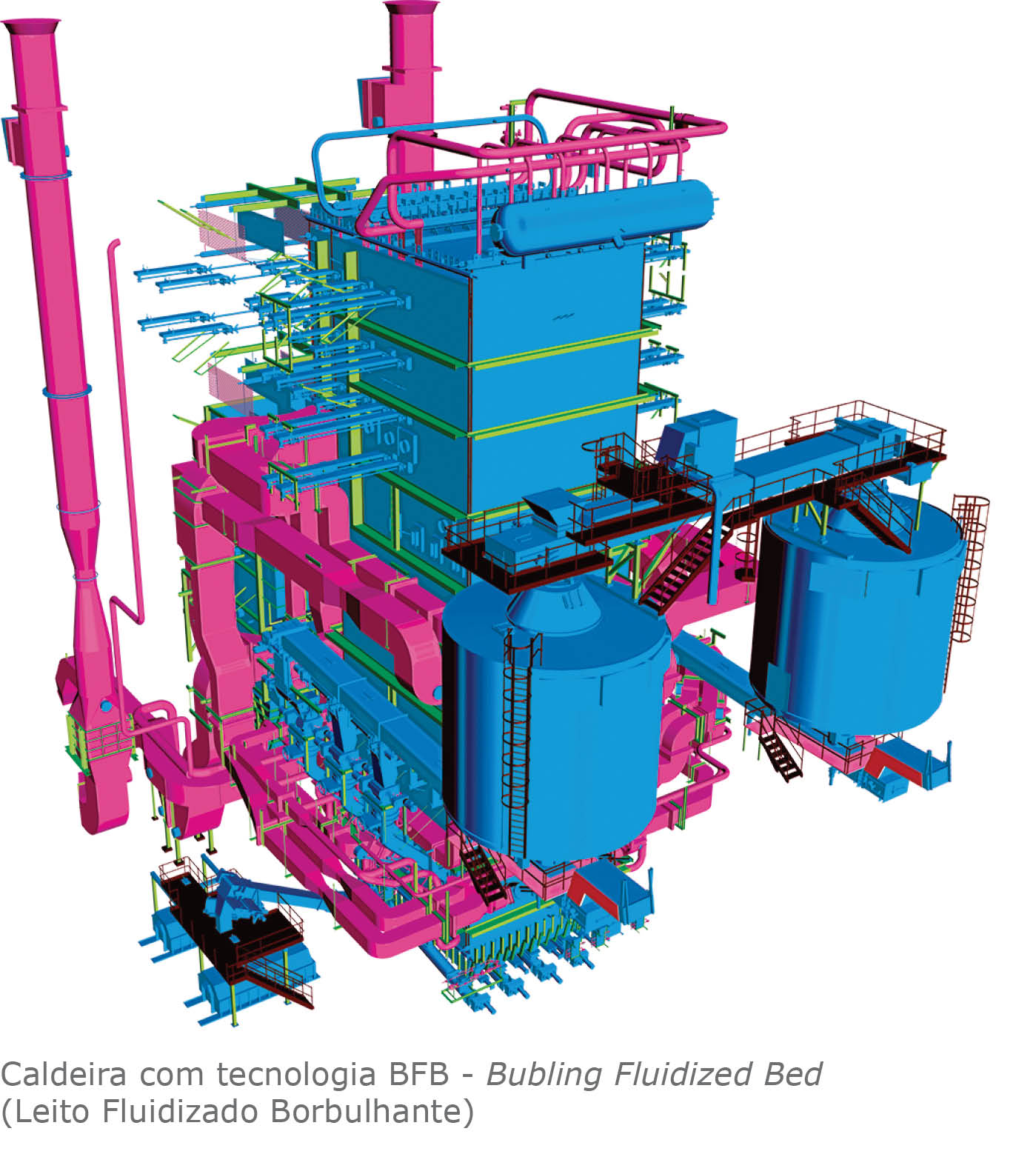

A tecnologia BFB – do inglês: Bubling Fluidized Bed, Leito Fluidizado Borbulhante – é aplicada mundialmente na queima de biomassas com alto teor de umidade e baixo poder calorífico. É de conhecimento que bagaço de cana com umidade acima de 55% não queima adequadamente em caldeiras de grelha. Resumidamente, o leito fluidizado borbulhante é formado por um grande volume de areia, que se “fluidiza” ao receber uma quantidade de ar por baixo, a alta pressão, com bicos de sopragem adequadamente dimensionados.

Essa massa de areia é aquecida por queimadores, e, em seguida, o combustível começa a ser injetado e passa a queimar no leito de areia, dispensando o uso dos queimadores de partida, que são, então, apagados. Durante a operação da caldeira, esse grande volume de areia, com temperatura controlada em 850ºC, promove uma grande estabilização da combustão e da queima completa do combustível.

O resultado é uma caldeira mais estável em termos de produção, pressão e temperatura do vapor, suportando melhor as variações de umidade, granulometria e poder calorífico do combustível, comparada a uma caldeira com grelha. Outra vantagem é a capacidade de a caldeira queimar combustível com alto teor de impureza mineral – terra, areia.

Como o BFB usa areia para fluidização, a impureza mineral presente no combustível reduz o consumo de areia de reposição, sendo que o nível é facilmente controlado por roscas de drenagem instaladas no fundo do leito. A queima completa do combustível com eficiência de combustão acima de 99,7% e a menor quantidade necessária de ar de combustão (excesso de ar) são outras vantagens dessa tecnologia. As perdas por combustível não queimado são menores que 0,3% contra 1,0% a 3,0% nas caldeiras com grelha.

O baixo excesso de ar de 20 a 25% contra 30 a 40% nas caldeiras com grelha e a correta divisão de ar secundário e terciário na fornalha resultam em menores emissões de poluentes (materiais particulados e óxidos de nitrogênio NOx). A princípio, essa redução de vazão de ar e de gases de combustão reduz o consumo de energia elétrica nos ventiladores.

A eficiência de caldeiras BFB supera 90% contra até 88% de caldeiras equivalentes com grelha. As vantagens estão claramente definidas acima, sendo defendidas e divulgadas no mercado sucroenergético como vantagens absolutas. Mas é bom conhecer os dois lados da moeda, para não haver arrependimentos ou decepções futuras. Sem dúvida, a tecnologia BFB é a melhor, para a aplicação correta. Assim como a grelha pinhole é a melhor tecnologia quando aplicada corretamente.

A fluidização é obtida com a injeção de ar de alta pressão no leito, como já dito, e isso significa um consumo de potência em ventiladores mais alto que em caldeiras de grelha. Ainda com relação ao consumo de energia elétrica, há necessidade de instalação de um ventilador para recirculação dos gases – FGR (Flue Gas Recirculation). Essa recirculação é necessária para controlar a temperatura do leito em caso de alimentação de combustível com baixa umidade.

Portanto a caldeira BFB tem consumo de energia maior do que uma equivalente de grelha pinhole, mesmo considerando a redução por não queimados e excesso de ar. Outra preocupação é com a presença de contaminantes nos combustíveis. A palha de cana e algumas biomassas de rápido crescimento levam do solo para a caldeira componentes alcalinos, principalmente potássio e sódio, além de cloro e fósforo.

A quantidade desses contaminantes no combustível deve ser claramente analisada pelo fornecedor da caldeira e pode modificar os parâmetros de projeto. O potássio e o sódio aumentam a aglomeração da areia do leito, e o cloro aumenta a corrosão dos componentes da caldeira. O desconhecimento desses contaminantes, na ocasião do orçamento ou execução do projeto, pode trazer problemas operacionais a longo prazo, diminuindo a disponibilidade da caldeira.

Em resumo, apesar de a tecnologia BFB ser amplamente aplicada para queima de biomassas em geral, ainda é nova para bagaço de cana, e sua aplicação para cada biomassa deve ser discutida sem paixões ou interesses comerciais, para que o fornecedor e o usuário conjuntamente definam a melhor solução para cada aplicação.

Tendo esse cuidado, o proprietário da caldeira terá um equipamento confiável e disponível para fornecer energia durante muitas décadas, mantendo a disponibilidade dentro do desejado. Esse é um termo razoavelmente novo para o setor sucroenergético, porém conhecido no setor de geração de energia elétrica, e significa o tempo garantido que a Central Térmica pode operar durante um ano, chegando a valores próximos de 99,5%.

Para finalizar, vamos falar do futuro, que um dia será presente. Qual a tendência do setor e quais serão as tecnologias de combustão em caldeiras nos próximos anos? Entendo que o BFB terá uma participação significativa nas novas unidades de cogeração, com eficiências, pressões e capacidades crescentes, mas as caldeiras com grelha pinhole, de conceito moderno de elevada queima em suspensão, continuarão sendo também importantes.

O aumento de capacidades nos levará a, mais uma vez, seguir o caminho dos nossos colegas finlandeses: as caldeiras de Leito Fluidizado Circulante – CFB. Hoje, existem caldeiras na Europa com capacidade acima de 600 t/h projetadas com essa tecnologia, que superou a tecnologia BFB em aplicações de alta capacidade.

Apesar de ter feito referência à Finlândia como tecnologia de ponta na queima de biomassas em geral, quando falamos especificamente de bagaço de cana, a experiência, a tecnologia e o pioneirismo brasileiro são insuperáveis. E, através do desenvolvimento contínuo de nossas empresas, tecnologias e parcerias tecnológicas, vamos manter essa liderança e superar as dificuldades atuais do setor sucroenergético.