Manoel Regis Lima Verde Leal

Diretor do CENEA - Centro de Energias Alternativas e Meio Ambiente

Op-AA-12

Sistemas avançados de cogeração

Toda energia necessária à operação das usinas de açúcar e álcool é gerada em um esquema, conhecido como cogeração pura, onde o bagaço é queimado nas caldeiras, produzindo vapor vivo de alta pressão, que é expandido em turbinas, que acionam os equipamentos pesados e os geradores de energia elétrica; na saída destas, já a baixa pressão, o vapor é direcionado para o processo ao qual fornece a energia térmica necessária.

Esta é uma forma inteligente de aproveitar o calor que é forçosamente rejeitado nos ciclos térmicos de geração elétrica, conforme determina a segunda lei da Termodinâmica, como calor de processo. Desta forma, a eficiência térmica global nos esquemas de cogeração, freqüentemente ultrapassa 80%, enquanto que nas termoelétricas convencionais raramente chega a 40%.

Por outro lado, a cogeração exige certa amarração entre as quantidades de energia eletromecânica (EM) e térmica (ET), ou seja, para um determinado consumo de energia térmica (vapor de processo), a geração de energia eletromecânica tem que ficar dentro de uma faixa de valores mais ou menos definidos; quando a quantidade de combustível disponível é limitada, como no caso do bagaço nas usinas, esta amarração é ainda mais rígida.

Para cada tecnologia de cogeração, existe uma faixa de valores possíveis para a relação entre energia eletromecânica/energia térmica (EM/ET); no caso de limitação no combustível, haverá um valor máximo para a soma de ET e EM, que é a energia útil total. Para o esquema de cogeração normalmente utilizado pelas usinas, existem duas alternativas clássicas para se flexibilizar a relação EM/ET, que são:

- Elevar a pressão do vapor vivo, que permitiria aumentar EM, mantendo ET constante (gerar mais excedentes de energia elétrica para o mesmo consumo de vapor de processo);

- Reduzir o consumo de vapor de processo, mantendo-se a mesma vazão de vapor vivo, que seria expandido em uma turbina de condensação/extração.

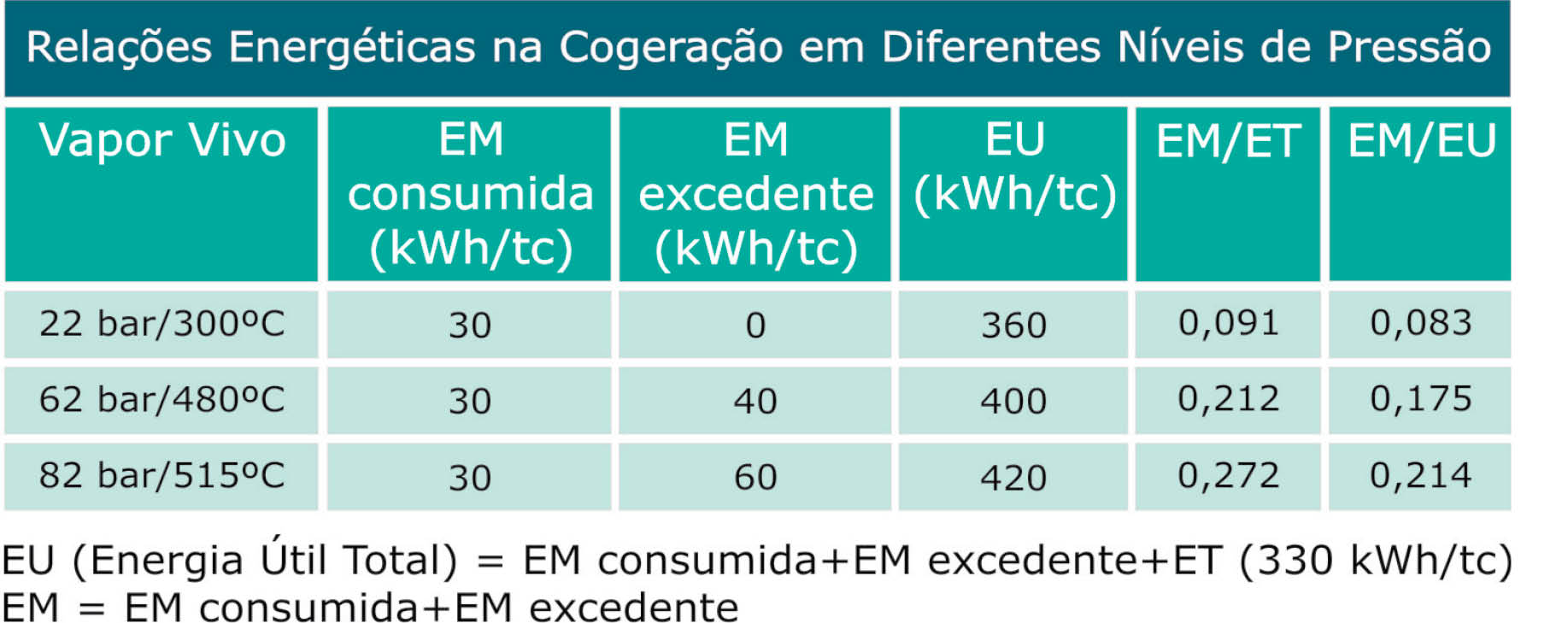

Obviamente estas duas alternativas podem ser combinadas com vantagens claras. Mantendo-se o esquema de cogeração pura (as vazões de vapor vivo e de vapor de processo são aproximadamente iguais), relações quantitativas podem ser calculadas de forma simplificada, utilizando-se valores típicos de consumo de energia nas usinas, para os vários níveis de pressões utilizados.

O consumo de vapor de processo, em todos os casos, é de 500 kg/tc (330kWh/tc). As condições mais comuns nas usinas (22 bar/300ºC), EM representa menos de 10% da energia útil total (EU) utilizada; mesmo na condição extrema de 82 bar/515ºC, EM é pouco mais de 20% de EU.

O consumo de vapor de processo, em todos os casos, é de 500 kg/tc (330kWh/tc). As condições mais comuns nas usinas (22 bar/300ºC), EM representa menos de 10% da energia útil total (EU) utilizada; mesmo na condição extrema de 82 bar/515ºC, EM é pouco mais de 20% de EU.

Nesta tecnologia de cogeração, utilizando ciclo a vapor, com turbinas de contrapressão, o grande consumo de energia ocorre na forma de vapor de processo (ET); mesmo com a alternativa de turbo-gerador de condensação/extração, esta situação não mudará significativamente. Em cogeração pura, uma redução no consumo de vapor de processo implica em uma redução proporcional de EM.

Para se conseguir aproveitar as reduções de consumo de vapor de processo, para aumentar a geração de energia excedente, é necessário utilizar uma outra tecnologia de cogeração, como por exemplo, o ciclo combinado: o combustível é queimado em uma turbina a gás, gerando energia, e os gases quentes de exaustão da turbina a gás são direcionados para uma caldeira de recuperação, onde vapor de alta pressão é produzido e utilizado, para acionar um turbo-gerador, que produzirá mais energia elétrica.

Para se utilizar o ciclo combinado em usinas, o combustível disponível, o bagaço, precisa ser gaseificado e os gases devidamente purificados, antes de serem utilizados na turbina a gás; o vapor na saída do turbo-gerador de contrapressão seria encaminhado para o processo. A sofisticação deste sistema advém da necessidade de se gaseificar o bagaço e de se purificar os gases resultantes, para que possam ser utilizados na turbina a gás; esta também precisa ser adaptada para queimar um gás, com poder calorífico cerca de seis vezes menor que o gás natural.

Esta tecnologia é conhecida pela sigla BIG/GT, que significa “gaseificação da biomassa integrada, com turbina a gás (Biomass Integrated Gasification/Gás Turbine)”. Para se integrar esta tecnologia nas usinas, o consumo de vapor de processo precisaria ser reduzido para cerca de 280 kg/tc (185 kWh/tc), para permitir a operação do sistema em cogeração pura; nestas condições, o valor de EM subiria para, aproximadamente, 150 kWh/tc (utilizando somente o bagaço), deixando a energia útil total no valor aproximado de 335 kWh/tc, resultando em 120 kWh/tc de energia excedente e uma participação de 45% da EM na EU.

Quando se considera uma recuperação de palha da ordem de 50%, a tecnologia BIG/GT permitiria uma geração de excedente de cerca de 300 kWh/tc, ou seja, o dobro do que se conseguiria com a tecnologia convencional; em ambos os casos seria necessário utilizar turbo-geradores de condensação/extração, para permitir a operação durante o ano todo. Dentro do conceito de aproveitamento máximo da energia da biomassa da cana, a tecnologia BIG/GT tem um lugar garantido no futuro, mas restam muitos desafios a serem vencidos, antes de se tornar plenamente comercial. Este futuro está, provavelmente, mais de dez anos à frente.