Mauro Sergio Martins

Diretor de Operação da San Serato Engenharia

Op-AA-45

Um caminho sem volta

Quando, a partir do início da década de 1990, a cogeração de energia passou a se apresentar de maneira mais ordenada ao mercado de açúcar e etanol, ainda que incipiente, nada mais era do que “um primo mais do que pobre” do setor. Passado um quarto de século, a energia elétrica alcançou um lugar de destaque, sendo, para muitas empresas, o divisor de águas entre o lucro e o prejuízo, muito embora ainda não mereça das agências reguladoras de energia o devido destaque como fonte, renovável, de baixo impacto ambiental, com tecnologia totalmente dominada pelos fabricantes nacionais, sendo excepcionalmente complementar ao parque energético brasileiro.

Este artigo busca traçar, de maneira sintética, um painel dos avanços da eficiência energética das centrais de geração elétrica de fonte térmica renovável a partir dos resíduos da cana-de-açúcar, bem como vislumbrar os possíveis caminhos futuros para esse segmento tão importante à economia brasileira.

A década de 1990: Desde o surgimento até o início da década de 1990, o bagaço foi um grande incômodo para as usinas de açúcar e, posteriormente, açúcar e etanol. Sistematicamente incinerado por caldeiras ineficientes ou em “bota-foras” improvisados, o bagaço servia, na melhor das hipóteses, para tornar autônomas as usinas, sem qualquer geração excedente de energia elétrica. As térmicas eram necessariamente ineficientes, para dar conta da eliminação do bagaço, operando com baixas pressões e temperaturas, em geral 21 bar e 300 ºC, quando não saturadas.

Alguns poucos visionários, durante as décadas de 1970 e 1980, buscaram melhorias nas eficiências das térmicas, trabalhando com pressões e temperaturas maiores. Eram esforços isolados, mas necessários para romper o preconceito do pensamento hídrico vigente então. A década de 1990 é marcada por um esforço mais ordenado, no sentido de inserir a cogeração na matriz elétrica brasileira, o que provocou uma melhoria das eficiências das térmicas, que passaram a operar com pressões ao redor de 43 bar e temperaturas entre 400 e 450 ºC.

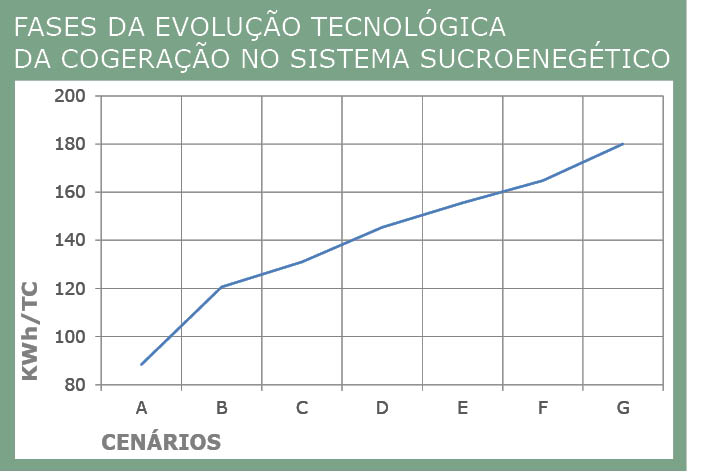

Essas térmicas serviram para quebrar um “mito urbano” de que as térmicas a bagaço de cana gerariam instabilidade na rede, podendo até derrubá-las sob determinadas condições. Nesse aspecto, a térmica da Vale do Rosário foi de especial importância. No gráfico que sintetiza este artigo, é o cenário A com térmicas operando a 43 bar e 420 oC, queimando sobre grelha, sem ciclo regenerativo e sem reaquecimento. A geração de energia bruta média era de 88 kWh por tonelada de cana (TC).

A década de 1990: Desde o surgimento até o início da década de 1990, o bagaço foi um grande incômodo para as usinas de açúcar e, posteriormente, açúcar e etanol. Sistematicamente incinerado por caldeiras ineficientes ou em “bota-foras” improvisados, o bagaço servia, na melhor das hipóteses, para tornar autônomas as usinas, sem qualquer geração excedente de energia elétrica. As térmicas eram necessariamente ineficientes, para dar conta da eliminação do bagaço, operando com baixas pressões e temperaturas, em geral 21 bar e 300 ºC, quando não saturadas.

Alguns poucos visionários, durante as décadas de 1970 e 1980, buscaram melhorias nas eficiências das térmicas, trabalhando com pressões e temperaturas maiores. Eram esforços isolados, mas necessários para romper o preconceito do pensamento hídrico vigente então. A década de 1990 é marcada por um esforço mais ordenado, no sentido de inserir a cogeração na matriz elétrica brasileira, o que provocou uma melhoria das eficiências das térmicas, que passaram a operar com pressões ao redor de 43 bar e temperaturas entre 400 e 450 ºC.

Essas térmicas serviram para quebrar um “mito urbano” de que as térmicas a bagaço de cana gerariam instabilidade na rede, podendo até derrubá-las sob determinadas condições. Nesse aspecto, a térmica da Vale do Rosário foi de especial importância. No gráfico que sintetiza este artigo, é o cenário A com térmicas operando a 43 bar e 420 oC, queimando sobre grelha, sem ciclo regenerativo e sem reaquecimento. A geração de energia bruta média era de 88 kWh por tonelada de cana (TC).

A década de 2000: Essa década foi, de longe, a que mais aportou tecnologia na geração elétrica. Embalada pelo protagonismo do etanol, foram criadas dezenas de novas unidades produtoras, já projetadas para reduzir o consumo de vapor de processo, disponibilizando o vapor excedente para a geração elétrica em turbinas de condensação.

As pressões e as temperaturas de operação subiram para a faixa de 65 bar e temperaturas entre 480 e 520 ºC. Rompendo a resistência natural de se trabalhar com capacidades de geração de vapor mais elevadas, as caldeiras de 100 t/h, grandes nas décadas de 1980 e de 1990, ficaram no passado, vigorando unidades acima de 200 t/h, em média de 250 t/h. Algumas plantas industriais optaram por ir além, com capacidades da ordem de 300 t/h, ou maiores, e outras ousaram trabalhar em condições mais elevadas do vapor, 100 bar e 540 ºC, o que lhes trouxeram grandes ganhos financeiros nos últimos 5 anos.

Essa década também foi marcada por uma grande revolução na forma de queimar a biomassa de bagaço de cana com a introdução, no setor, do sistema de queima em leito fluidizado borbulhante. Esse sistema, aliado à substituição das turbinas de ação por reação, provocou um salto expressivo da geração específica de energia, como podemos ver no gráfico. No cenário B, temos a queima sobre grelha, com térmicas sem ciclo regenerativo e reaquecimento, operando na pressão de 65 bar e 520 ºC, com uma geração de energia bruta média de 120,6 kWh/TC.

Essa década também foi marcada por uma grande revolução na forma de queimar a biomassa de bagaço de cana com a introdução, no setor, do sistema de queima em leito fluidizado borbulhante. Esse sistema, aliado à substituição das turbinas de ação por reação, provocou um salto expressivo da geração específica de energia, como podemos ver no gráfico. No cenário B, temos a queima sobre grelha, com térmicas sem ciclo regenerativo e reaquecimento, operando na pressão de 65 bar e 520 ºC, com uma geração de energia bruta média de 120,6 kWh/TC.

O cenário C ainda apresenta a queima sobre grelha, porém com as térmicas operando em 100 bar e 540 ºC, sem ciclo regenerativo e reaquecimento, com uma geração de energia bruta média de 131 kWh/TC. Já no cenário D, temos as térmicas operando nas mesmas condições do cenário C, porém com a introdução da queima em leito fluidizado borbulhante, com um salto na geração de energia bruta média para 145,4 kWh/TC.

A década de 2010: Os últimos 5 anos têm sido marcados pela consolidação dos números de alta eficiência de queima do leito fluidizado, falta de apetite dos usuários de irem a pressões e temperaturas mais elevadas, apetite este que não faltou quanto à capacidade das caldeiras (hoje, já com plantas de 400 t/h de vapor em operação), bem como pela introdução de mais um passo no aumento da eficiência energética das térmicas com a aplicação dos ciclos regenerativos.

Com a incorporação da folha da cana-de-açúcar, o aprofundamento da redução de consumo de vapor industrial e o aumento da eficiência, observa-se uma nova filosofia operacional em que a mesma casa de força abriga duas térmicas distintas, uma de cogeração, que funciona estritamente dependente da produção de açúcar e/ou etanol, e outra de condensação, com ou sem ciclo regenerativo, que busca operar o máximo de tempo possível, sendo que se pode afirmar, com baixa margem de erro, que é possível operar 11 meses por ano. Isso representa um grande passo para amortizar o alto Capex aplicado nessas unidades.

Com a incorporação da folha da cana-de-açúcar, o aprofundamento da redução de consumo de vapor industrial e o aumento da eficiência, observa-se uma nova filosofia operacional em que a mesma casa de força abriga duas térmicas distintas, uma de cogeração, que funciona estritamente dependente da produção de açúcar e/ou etanol, e outra de condensação, com ou sem ciclo regenerativo, que busca operar o máximo de tempo possível, sendo que se pode afirmar, com baixa margem de erro, que é possível operar 11 meses por ano. Isso representa um grande passo para amortizar o alto Capex aplicado nessas unidades.Outro ponto importante que esses anos nos mostraram é que, em condições normais de temperatura e pressão de nossa economia, quanto mais tecnologia embarcada essas térmicas tiverem, maior será a taxa de retorno do investimento. O cenário E nos mostra uma térmica com a caldeira equipada com leito fluidizado borbulhante, operando a 100 bar e 540 ºC, com ciclo regenerativo e sem reaquecimento. Para esse cenário, a geração de energia bruta média é de 155,6 kWh/TC. Esse cenário representa o atual “estado da arte” da tecnologia aplicada às empresas de açúcar, etanol e energia elétrica e mostra incrível aumento superior a 75% da geração específica bruta de energia nos últimos 25 anos.

O futuro: Se é certo que o futuro não está escrito e os avanços do conhecimento e da tecnologia aplicada tem nos surpreendido sistematicamente, como vimos neste artigo, nada nos impede de tentar ver, pela janela do tempo, o que pode acontecer, e é isso que os cenários F e G nos mostram.

No cenário F, mudamos o patamar de pressão e de temperatura para 140 bar e 540 ºC, mantendo-se o ciclo regenerativo e a queima em leito fluidizado, porém sem ainda aplicar a tecnologia do reaquecimento. Esse cenário nos leva a 164,8 kWh/TC. Já o cenário G, é idêntico ao F, aplicando-se, porém, a tecnologia de reaquecimento. Essa solução tecnológica finalmente rompe a barreira dos 100% de ganhos, indo a uma geração específica de energia bruta de 180 kWh/ TC.

Talvez, vejamos esses cenários, ou algo parecido com eles, nos próximos 10 anos. Olhando para mais longo prazo, entre 15 e 20 anos, podem-se vislumbrar os Sistemas Integrados de Gaseificação e Ciclo Combinados, que ainda têm importantes barreiras tecnológicas a vencer, mas essa é outra história.

Otimização do consumo de vapor de processo: A otimização do consumo de vapor no processo é um dos fatores mais importantes durante a estruturação de um projeto de cogeração.

Diferentes tecnologias estão disponíveis, hoje, para reduzir o consumo desse vapor, porém, quando se trata de unidades já em operação, o custo de implantação de algumas das opções a seguir não se viabiliza economicamente, pois se trata de substituição de grandes equipamentos já instalados e com alto custo de aquisição e implantação. Para projetos greenfield, é importante considerar a implantação dessas tecnologias, por se tratar de uma nova planta industrial; o dimensionamento e os custos de implantação, aliados ao rápido retorno sobre o investimento (ROI), torna altamente viável o investimento.

Das tecnologias disponíveis hoje, podemos considerar:

Das tecnologias disponíveis hoje, podemos considerar:

- Eletrificação de moenda e preparo;

- Recompressão de vapor e sistema de evaporação com seis efeitos;

- Regeneradores de caldo/vinhaça;

- Regeneradores de caldo/condensado pressurizado;

- Destilação a vácuo e peneira molecular;

- Teor alcoólico entre 10,5 e 11 °GL;

- Alta recuperação da fábrica de açúcar.

Com aplicação dessas tecnologias, é possível chegar a um consumo de vapor de 380 kg/tc, mesmo produzindo açúcar branco e álcool anidro.