Dimas Alfredo Barros Cavalcanti

Diretor da Moex

Op-AA-45

Descarga inteligente de cana

Se, de um lado, vivemos no Brasil um crítico período de nossa história socioeconômica e cultural, de outro, temos a convicção de que o nosso setor pode contribuir, em muito, em vários segmentos realmente significativos. Considerando apenas os produtos diretos e de maior volume de nosso trabalho, geramos vários e importantes tipos de energia: alimentar, combustível e de utilidades. A nossa força e contribuição seriam respeitadas e reconhecidas em qualquer país do mundo, e somos desprezados e relegados ao acaso por motivos políticos, de dentro e de fora do setor.

Muitos profissionais de dentro do sistema, no entanto, não param de trabalhar para buscar a excelência em todas as áreas em que atuam. A excelência pressupõe a melhor relação custo/benefício aplicável a cada ponto da cadeia produtiva que utiliza a cana e seus derivados na transformação das citadas energias. Apresentamos, aqui, uma análise nas operações de descarga e alimentação de cana para o processo de moagem. Já há alguns anos, com a mecanização do corte de cana chegando a 100% em grande parte das unidades, os ciclos de descarga de cana para moagem diminuíram bastante.

Muitos profissionais de dentro do sistema, no entanto, não param de trabalhar para buscar a excelência em todas as áreas em que atuam. A excelência pressupõe a melhor relação custo/benefício aplicável a cada ponto da cadeia produtiva que utiliza a cana e seus derivados na transformação das citadas energias. Apresentamos, aqui, uma análise nas operações de descarga e alimentação de cana para o processo de moagem. Já há alguns anos, com a mecanização do corte de cana chegando a 100% em grande parte das unidades, os ciclos de descarga de cana para moagem diminuíram bastante.Foi possível aumentar a carga transportada, com menor volume, devido ao aumento da densidade da cana (por ser picada). Por outro lado, com a proibição da queima da cana, a densidade da cana picada caiu cerca de 20 a 30%. Isso representa um grande retrocesso na eficiência e na otimização de custos para a indústria, mas é irreversível, devido ao meio ambiente. Dentre as oportunidades do que temos para melhorar nessas operações, destacamos a velocidade e a confiabilidade.

Sendo mais rápido, aumentaremos a capacidade de descarga e de alimentação de cana e, com isso, utilizaremos menos equipamentos de transporte (dentro e fora da usina), menos gastos de combustível e menos manutenção para uma mesma moagem. Na operação tradicional, a partir da pesagem e amostragem da carga de cana, o passo seguinte é a descarga através de guindastes de descarga lateral (os chamados hilos) ou sistemas de pontes rolantes.

Ambos basculam as carrocerias de cana, descarregando-a em mesas alimentadoras ou moegas receptoras de cana (também chamadas de caixote). Dependendo da capacidade de moagem da usina, os caminhões ficam esperando a hora de descarregar, estacionados em pátios. Algumas unidades possuem o chamado sistema “bate-volta”, em que os caminhões tipo cavalo mecânico deixam as carrocerias carregadas no pátio e voltam com as carrocerias vazias para o campo, para buscar mais cargas.

Nesse caso, tratores levam as carrocerias até o ponto de descarga nas mesas e moegas. Nesses sistemas, o ponto mais difícil para a redução de tempo e ganho de velocidade é o uso de hilos ou pontes rolantes. Para ser mais rápido, entendemos que o sistema precisa ser todo automatizado, e, no caso, os cabos de aço atrapalham. Ao projetarmos o sistema, foi importante localizar cada ponto e seu deslocamento por coordenadas espaciais com certa precisão.

Nesse caso, tratores levam as carrocerias até o ponto de descarga nas mesas e moegas. Nesses sistemas, o ponto mais difícil para a redução de tempo e ganho de velocidade é o uso de hilos ou pontes rolantes. Para ser mais rápido, entendemos que o sistema precisa ser todo automatizado, e, no caso, os cabos de aço atrapalham. Ao projetarmos o sistema, foi importante localizar cada ponto e seu deslocamento por coordenadas espaciais com certa precisão.

Desenvolvemos um sistema para descarga inteligente de cana, o qual denominamos DIC-MR, que envolve, em princípio, o sistema completo, mas pode ser implantado em estágios, de acordo com a capacidade de cada instalação, do layout existente, das facilidades a adaptações ou mudanças culturais, do nível de automação e gerenciamento operacional sistematizado, dentre outros fatores. Em resumo, o sistema caracteriza-se por:

- Conduzir as carretas ou caçambas de cana do pátio ao ponto de descarga, automaticamente, através de tratores, máquinas ou caminhões não tripulados ou robotizados.

- Posicionar corretamente as carretas ou caçambas de cana às mesas alimentadoras ou moegas. Na versão mais simples, assessora o motorista do trator ou do caminhão a adotar a velocidade correta e a parar na hora certa, na posição exata.

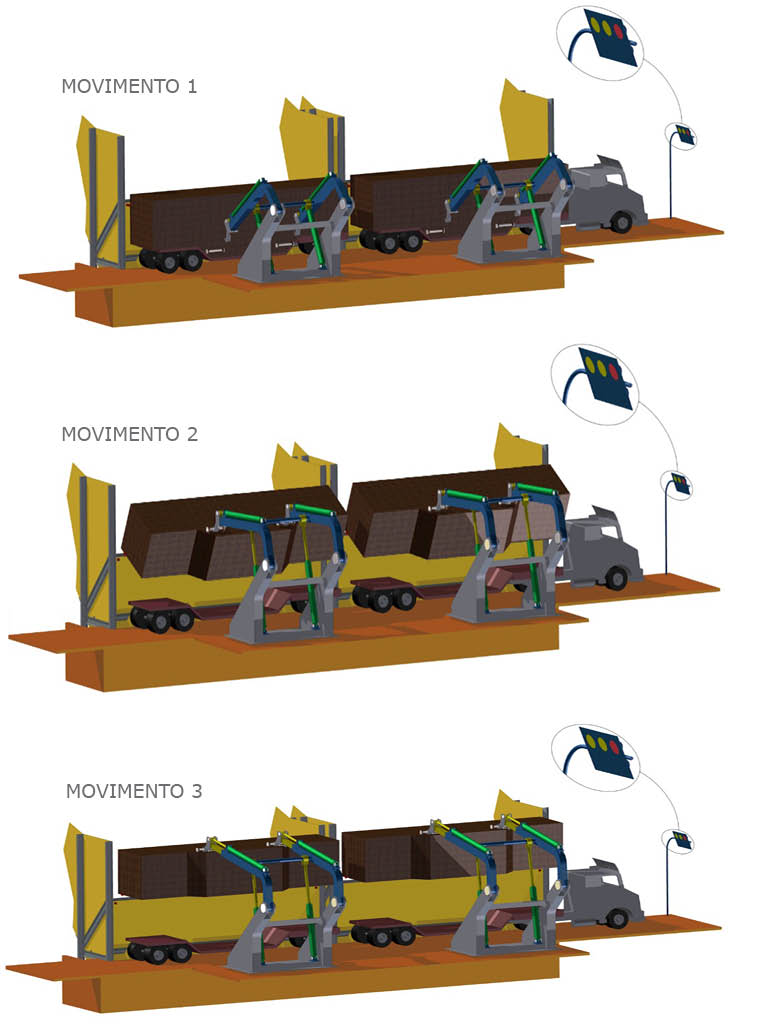

- Acionar um descarregador hidráulico para engatar seus braços à carreta ou à caçamba e fazer os movimentos para bascular a carreta ou a caçamba até que toda a carga de cana seja despejada na mesa alimentadora, ou na moega, ou no caixote. Depois, voltar com a caçamba vazia à posição inicial. Esse sistema pode ser também duplo ou múltiplo, para descarregar diversas carretas ou caçambas, simultaneamente ou em sequência. Aqui temos, com a ocupação de muito pouco espaço, uma capacidade expressiva de alimentação de cana. Essa operação é totalmente automática, sem a ação humana, quando incluída no sistema automático de alimentação da moenda, ou semiautomática, quando operada da sala do centro de operações da indústria, ou ainda manual, quando se optar por esse método, que pode ser acionado pelo motorista do caminhão. Em outras palavras: estamos automatizando também a descarga de cana, a partir da moenda.

- Retirar o comboio formado pelas carretas ou caçambas vazias e sua máquina motriz, no sistema não tripulado, da região de descarga, e conduzi-lo a um pátio de desengate, onde as carretas ficarão disponíveis para voltar ao campo. No sistema com motorista, ele é avisado por sinais luminosos e sonoros para se retirar do local.

O descarregador hidráulico citado não guarda semelhança, como se pode supor, com os antigos sistemas que descarregavam cana por baixo da lateral da carroceria. As caçambas ou carrocerias atuais são mantidas. Podem ser simples, duplas ou múltiplas, de acordo com a carga a ser levantada e da disponibilidade de espaço para sua montagem. Podem também ser móveis.

Quanto às capacidades: as cargas nominais estão entre 15.000 e 60.000 kgf por caçamba, preparadas para evoluções das carrocerias; as velocidades de elevação são variáveis e vão a 30 m/min; o ciclo de descarga após a carroceria estar posicionada é de 20 s; o tempo para uma composição para entrar e perfilar com a mesa ou a moega são os seguintes: deslocamento de 30 metros, velocidade da composição de 10 km/h, tempo para entrar de 11 s, tempo para sair de 11 s, com um ciclo total: 20 + 11 + 11 = 42 segundos.

Quanto às capacidades: as cargas nominais estão entre 15.000 e 60.000 kgf por caçamba, preparadas para evoluções das carrocerias; as velocidades de elevação são variáveis e vão a 30 m/min; o ciclo de descarga após a carroceria estar posicionada é de 20 s; o tempo para uma composição para entrar e perfilar com a mesa ou a moega são os seguintes: deslocamento de 30 metros, velocidade da composição de 10 km/h, tempo para entrar de 11 s, tempo para sair de 11 s, com um ciclo total: 20 + 11 + 11 = 42 segundos.

Como exemplo: para moer 1.600 TCH ou 38.500 TCD (meta das moendas de 100”), a carga será de 35.000 kg/caçamba, os ciclos de descarga completos de 92 s (tempo necessário) e para duas cargas simultâneas de 158 s (tempo necessário). O sistema, como está concebido, atende com sobras. Um mesmo sistema desses poderá abastecer com folga, por exemplo, 2 tandens de moenda de 1.000 TCH – para moagem de 2.000 TCH ou 48.000 TCD.