Julio Cezar Araujo do Espirito Santo

Head de Tecnologias Industriais e PD&I da GranBio

OpAA69

Verdades escondidas numa magnífica tecnologia

Enfim, vivemos o suficiente para ver o mundo assimilar genuinamente os valores da sustentabilidade nos seus negócios, transformando suas estratégias de médio e longo prazo para atender às metas ESG (do inglês Environmental, Social and corporate Governance).

Certamente, há muito a ser feito e ainda estamos aprendendo a criar negócios pautados nesses valores. Dentre as faces do ESG, a ambiental vem recebendo forte atenção nos programas corporativos e governamentais mundo a fora, especialmente na redução das emissões dos Gases do Efeito Estufa (GEE).

No Brasil, não dá para falar em redução de GEE sem mencionar o papel crucial da cana-de-açúcar e o seu etanol e a bioeletricidade na matriz energética. Foi com eles que chegamos a 2021 com um dos melhores modelos de descarbonização do planeta, que vem sendo olhado de perto por outros países.

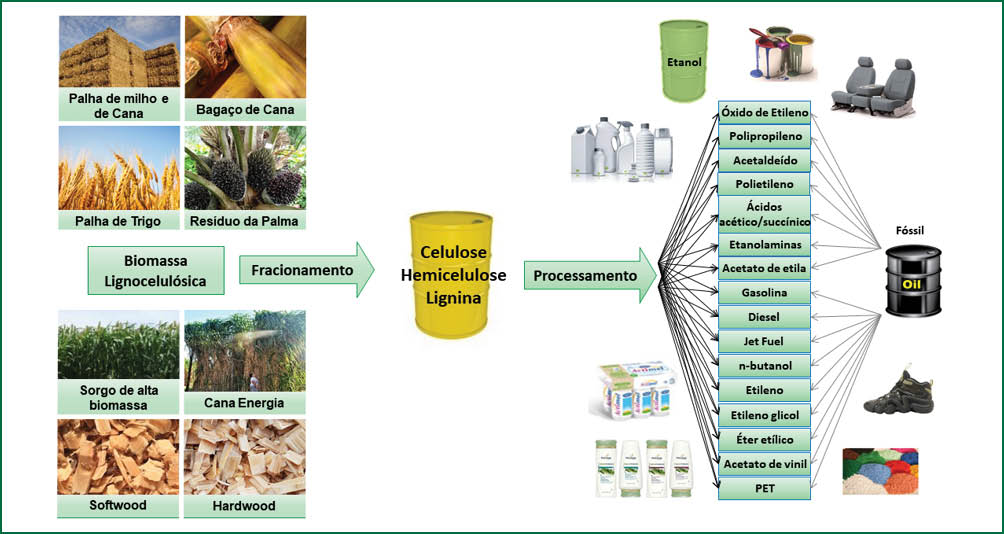

Mas a sólida experiência brasileira com a produção de biocombustíveis não se limitou aos oriundos dos açúcares do caldo de cana. Do esforço em valorizar ainda mais as culturas vegetais que sustentam boa parte do PIB do País, lançamos as tecnologias de processamento de biomassa lignocelulósica, que aproveitam os resíduos agroflorestais para produzir biomoléculas de interesse industrial, incluindo o etanol, conhecido como etanol de segunda geração (E2G).

Inadvertidamente, quando falamos de E2G, acabamos por nos referir à tecnologia de processamento de biomassa lignocelulósica como se fossem sinônimos. Na verdade, aquele é apenas um dos inúmeros produtos possíveis de se obter com essa tecnologia. Dela extraímos amplas possibilidades para obter variados compostos, capazes de substituir seus equivalentes de origem fóssil, garantindo sustentabilidade para inúmeras indústrias, indo muito além de biocombustíveis e bioenergia.

Estamos falando de sacarídeos simples e complexos, ácidos, compostos fenólicos e aromáticos, todos extraídos da biomassa lignocelulósica, sendo precursores dos mais diversos produtos encontrados na indústria moderna, biopolímeros de alta e baixa densidade, nanocelulose, grafeno, butanodiol, jet fuel, representando o mais puro conceito de biorrefinaria.

Mas nada disso seria possível sem antes dominar a tecnologia de recolhimento e fracionamento da biomassa. Estamos falando em recolher e armazenar eficientemente verdadeiras montanhas de resíduos agrícolas e florestais, conhecidos pela baixa densidade, espalhados por vastas áreas de plantio. Dominar a tecnologia de colheita, adensamento para transporte, armazenamento e formação de estoque foi crucial para garantir um processo eficiente e de baixo custo operacional.

O Brasil, mais uma vez, reunia todas as características para permitir o desenvolvimento de equipamentos, técnicas e processos para viabilizar a colheita e o adensamento da palha de cana-de-açúcar, o candidato mais promissor para servir de ponto de partida no País, saindo da densidade de 50kg/m3 para 400kg/m3 após enfardamento no campo, reduzindo significativamente os custos com transporte e armazenamento para formação de estoques, conforme a ilustração da página seguinte.

Só para se ter uma ideia, para uma biorrefinaria com capacidade de produção de 80 milhões de litros de E2G anidro, são necessárias, pelo menos, 450 mil toneladas de palha bruta de cana disponíveis na região. Isso representa o fornecimento de 60 mil hectares de área plantada com cana-de-açúcar, o equivalente a uma usina de porte médio no Brasil. Com cana-energia, esse valor cai para 15 mil hectares, com um TAH igual.

Para alcançar isso, foram projetadas máquinas agrícolas, caminhões, equipamentos e acessórios, especificamente focados em viabilizar a operação em escala. E isso não se aplica apenas à palha de cana. Essa tecnologia permite operar com palha de qualquer cultura (arroz, milho, trigo, sorgo, miscanthus, cana-energia, capim elefante, etc.), biomassas processadas em outras indústrias (bagaço de cana, sabugo de milho, cachos vazios de palma) e resíduos florestais (softwood, hardwood, eucalipto, cavacos de madeira). Até mesmo entulho de madeira de construção tem espaço para processamento.

Enfim, é uma tecnologia que viabiliza biorrefinarias em qualquer região do planeta, estimulando a substituição de compostos de origem fóssil por equivalentes biorrenováveis e sustentáveis. Quanto ao fracionamento, etapa industrial logo após limpeza da biomassa na unidade, falamos exatamente do seu processamento em sistemas de pré-tratamento, podendo ser térmico, químico, enzimático ou uma combinação dos três, para garantir exposição das fibras e acesso às moléculas que servirão de precursores para todos os produtos obtidos na biorrefinaria, que são a celulose e a hemicelulose, açúcares de cadeia longa, e a lignina, polímero orgânico de alta complexidade.

Os processos de pré-tratamento disponíveis chegam a eficiências altíssimas, com índices de recuperação e preservação do material acima de 95%. A partir da obtenção das três moléculas citadas, as opções são inúmeras. Por exemplo, se a opção for a produção do etanol de segunda geração, nos processos mais bem desenvolvidos hoje, o material é encaminhado para uma etapa de hidrólise enzimática, quebrando as cadeias de celulose e hemicelulose em monômeros que serão fermentados por leveduras na sequência.

Esses processos têm alta eficiência na conversão dos açúcares em etanol. No caso da fermentação, a eficiência da produção de E2G em escala comercial se aproxima à da primeira geração. Contudo a produção de diversas outras moléculas não requer o uso de enzimas e/ou microrganismos, podendo passar por simples tecnologias de processamento químico e purificação para se obterem compostos com variadas aplicações.

Os processos de pré-tratamento disponíveis chegam a eficiências altíssimas, com índices de recuperação e preservação do material acima de 95%. A partir da obtenção das três moléculas citadas, as opções são inúmeras. Por exemplo, se a opção for a produção do etanol de segunda geração, nos processos mais bem desenvolvidos hoje, o material é encaminhado para uma etapa de hidrólise enzimática, quebrando as cadeias de celulose e hemicelulose em monômeros que serão fermentados por leveduras na sequência.

Esses processos têm alta eficiência na conversão dos açúcares em etanol. No caso da fermentação, a eficiência da produção de E2G em escala comercial se aproxima à da primeira geração. Contudo a produção de diversas outras moléculas não requer o uso de enzimas e/ou microrganismos, podendo passar por simples tecnologias de processamento químico e purificação para se obterem compostos com variadas aplicações.

O exemplo mais concreto que temos hoje é a nanocelulose, a menor e mais forte unidade estrutural da biomassa, podendo ser aplicada em indústrias automotivas, defesa e blindagem, invólucros eletrônicos, embalagens ultrarresistentes e têxtil. É um biomaterial mais forte que metais, nanotubos de carbono, grafeno e fibras de vidro, em uma base de peso igual.

A partir de tecnologias a base de processamento termoquímico, conseguimos extrair CNF (celulose nanofibrilada) e CNC (celulose nanocristalina) com diversos graus de pureza, especificação e custo, com rendimento de 46% (CNF) e 25% (CNC) por tonelada de biomassa seca. Os processos permitem utilizar qualquer biomassa lignocelulósica residual como matéria-prima e possuem emissão de carbono negativa, com produção anual de 120 t de nanocelulose na planta de Thomaston, GA, EUA. Para um grande mercado atualmente em negociação, projeta-se a construção de uma planta comercial com capacidade de produção de 6.500 t/ano de nanocelulose.

A proposta de valor da nanocelulose de biomassa não é apenas sobre a sustentabilidade dos produtos, mas também sobre o aprimoramento do desempenho da aplicação final, que não pode ser alcançado com outros materiais. Independentemente do produto-alvo, o domínio atual do conceito de biorrefinaria, desde a colheita até a geração de energia em caldeiras de alta eficiência, torna a tecnologia de processamento de biomassa lignocelulósica uma realidade muito mais promissora do que apenas produzir E2G.

Entretanto, para alcançar todo o seu potencial, é fundamental regulamentar e incentivar a exploração da biomassa lignocelulósica, nos mesmos moldes do RenovaBio para os biocombustíveis, mas, agora, olhando muito além, ampliando o programa para estimular a produção competitiva e sustentável de outras biomoléculas, com benefícios imediatos para diversas indústrias do setor produtivo mundial.