José Campanari Neto

Directeur de MCE Ingénierie et Systèmes

OpAA74

Un légume énergétique par excellence

Au cours des 10 dernières années, nous avons vu plusieurs avancées dans le domaine thermique, parmi lesquelles nous pouvons souligner:

Chaudières à lit fluidisé, permettant la combustion contrôlée de la bagasse à 65% d'humidité; Distilleries fonctionnant sous vide, réduisant la consommation spécifique de vapeur pour la distillation de 3,5 kilogrammes de vapeur par litre d'alcool à 1,3 kilogramme de vapeur par litre d'alcool (hydraté); 4,5 kilogrammes de vapeur par litre d'alcool, pour 1,8 kilogramme de vapeur par litre d'alcool (anhydre);

Production de Biogaz à partir de vinasse, à raison d'environ 10 mètres cubes par mètre cube de vinasse; et 5,8 mètres cubes normaux par mètre cube de la vinasse de biométhane, offrant plusieurs applications alternatives, dont le remplacement du gazole et la vente directe de biométhane. Production d'ammoniac électrolytique, via le surplus d'électricité, atteignant l'autosuffisance en engrais azotés, comme alternative à la commercialisation directe de l'énergie électrique, dans le cas où la valeur du mégawattheure n'est pas réalisable.

Avec l'arrivée des chaudières équipées pour brûler la biomasse en lit fluidisé, il y a eu une énorme avancée technologique, permettant la combustion de la bagasse avec une teneur en humidité allant jusqu'à 65%, ce qui permet un fonctionnement stable, même en période de pluie, restituant la bagasse stocké dans le patio ouvert. Sans oublier le rendement thermique élevé de la chaudière, assuré par une combustion avec un très faible excès d'air (20%) et des pertes imbrûlées pratiquement nulles, entraînant une production spécifique de vapeur plus élevée, en termes de kilogramme de vapeur par kilogramme de bagasse.

Avec des distilleries conçues pour fonctionner sous vide, il y a une réduction significative de la consommation de vapeur dans le processus de distillation; Voyons, si on compare une unité produisant 80 litres d'alcool par tonne de canne, on aurait une réduction de la consommation de vapeur de process de 176 kilogrammes de vapeur par tonne de canne pour la production d'alcool hydraté et de 216 kilogrammes de vapeur par tonne de canne pour la production d'alcool anhydre.

Plus tard cette année, à Quirinópolis à Goiás, nous pourrons voir fonctionner une unité d'une capacité de production de 850 mètres cubes d'éthanol par jour. Il est important de noter que la plupart des usines de sucre et d'éthanol distillent à l'aide de vapeur végétale 1 et, par conséquent, la simple implantation de colonnes à vide n'apporterait pas un bénéfice immédiat, si le processus d'évaporation et le traitement du jus n'étaient pas réglés simultanément, et, dans ce cas, il y aurait une vapeur laissée dans l'atmosphère.

Notre suggestion est d'utiliser cette économie de vapeur pour incorporer des processus qui consomment un excès de vapeur; par exemple, une raffinerie ou, alternativement, la production d'éthanol à partir de maïs. Ainsi, il ne serait pas nécessaire d'augmenter la capacité de génération de vapeur, en maintenant la consommation de bagasse d'origine.

Une bonne nouvelle est également liée à l'arrivée, à l'échelle industrielle, du procédé de biodigestion de la vinasse, résolvant un problème environnemental et, simultanément, produisant une nouvelle source d'énergie, grâce à la production de biogaz, qui, une fois purifié par l'élimination de l'hydrogène et le dioxyde de carbone, le biométhane est obtenu, avec une grande pureté et dans les normes établies par l'Agence nationale du pétrole, du gaz naturel et des biocarburants pour la commercialisation.

Les applications du biométhane sont multiples, notamment le remplacement du gazole pour entraîner le parc agricole, la commercialisation directe dans le réseau de distribution de gaz naturel, la production d'ammoniac et la vente en conteneurs sous pression pour la consommation interne ou l'export en isoconteneurs.

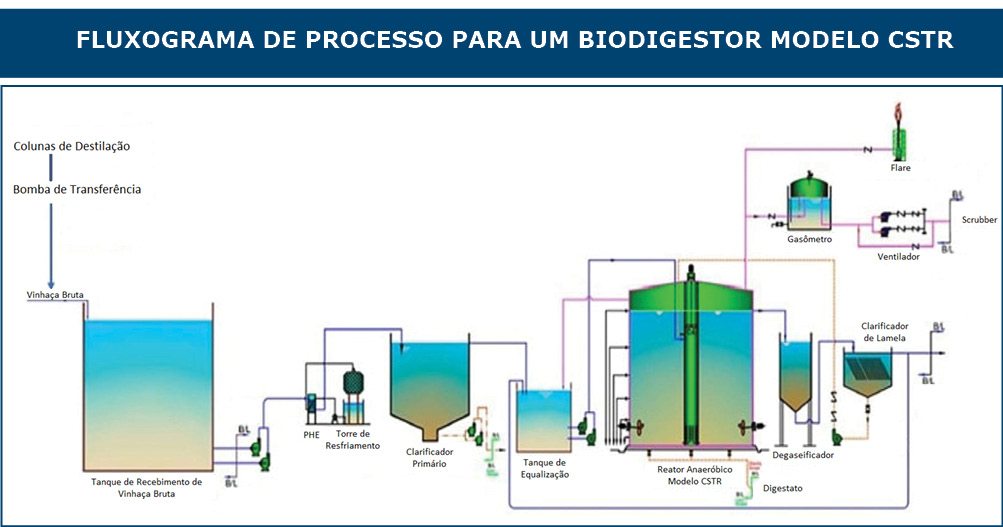

Dans une évaluation rapide, il est montré qu'il est possible pour une distillerie autonome de devenir autosuffisante en gasoil (par rapport à une consommation de 4,0 litres par hectare), en adaptant son parc pour consommer le biométhane produit par la vinasse. vinasse biodigéré ne perd pas ses caractéristiques d'engrais, sans qu'il soit nécessaire d'utiliser des matériaux spéciaux pour la manutention, et l'acier au carbone commun peut être utilisé pour les tuyaux et les vannes. Voir l'illustration en surbrillance, l'organigramme du processus, pour un modèle de biodigesteur à réacteur à cuve agitée à flux continu.

Avec la possibilité de générer des excédents d'énergie électrique plus importants, les investissements ont été contraints par le prix du mégawattheure , rendant les projets de cogénération économiquement irréalisables. D'autre part, l'unité est souvent isolée et éloignée pour l'interconnexion au réseau national de distribution et d'électricité, ne permettant pas d'écouler économiquement l'énergie excédentaire produite.

Avec l'arrivée de la possibilité de produire de l'ammoniac électrolytique dans de petites unités, ce qui, dans le passé, n'était possible que dans de grandes unités industrielles, une alternative très intéressante se présente pour l'utilisation de l'énergie électrique excédentaire, la production d'engrais azotés, à un prix très coût attractif. Même pour les unités qui ont déjà des contrats de vente d'électricité et qui peinent à les renouveler à des prix raisonnables, cette alternative doit être envisagée.

Pour des évaluations préliminaires seulement, la consommation de 10 mégawatts peut être considérée pour la production de 1 tonne par heure d'ammoniac. Le procédé utilisé pour la production d'ammoniac est connu sous le nom de Haber Bosch, qui produit de l'hydrogène à partir de l'électrolyse de l'eau et capte l'azote de l'air, favorisant ensuite la réaction de l'hydrogène et de l'azote pour produire de l'ammoniac.

L'ammoniac produit peut être mélangé aux effluents des biodigesteurs de vinasse, distribuant ainsi un engrais riche en Potassium et en Azote. On le voit, l'avenir est très prometteur et nous conduira à intégrer différents procédés apportant plus de valeur à la filière, nous permettant de conclure qu'effectivement, la canne à sucre est un légume énergétique par excellence.