Sérgio Ramos da Cruz

Diretor da Paques Brasil

Op-AA-49

Biogás a partir da biodigestão da vinhaça

Em setembro de 2015, um projeto piloto foi iniciado em uma destilaria brasileira para produzir biogás a partir da biodigestão da vinhaça. Após meses de operação, os resultados são promissores, e o sistema ainda está em funcionamento. A primeira planta anaeróbica na indústria sucroalcooleira brasileira foi instalada em 1986 e operou com sucesso por 10 anos. Após um longo hiato, o setor renova o interesse no assunto.

O fornecedor, empresa holandesa com filial no Brasil, é especializado no tratamento anaeróbico de efluentes e dessulfurização biológica de biogás, com mais de 1.000 reatores anaeróbios e 180 purificadores de biogás instalados em 60 países. Biodigestão anaeróbia da vinhaça: A vinhaça de destilarias brasileiras usando caldo de cana e/ou melaço é rica em nutrientes, como nitrogênio, fósforo e potássio, e, normalmente, é aplicada sobre os canaviais na fertirrigação.

Além desses nutrientes, a vinhaça contém compostos orgânicos (ácidos orgânicos, álcoois, glicerol) que são convertidos em metano por bactérias anaeróbias. Isso significa que a vinhaça é fonte de energia renovável. Através da produção dessa energia, destilarias podem obter retorno financeiro e contribuir para um ambiente sustentável. O biogás produzido pode ser usado em caldeiras (substituindo o bagaço), motores estacionários para gerar energia elétrica ou como combustível na frota de caminhões e tratores (substituindo o diesel).

Além desses nutrientes, a vinhaça contém compostos orgânicos (ácidos orgânicos, álcoois, glicerol) que são convertidos em metano por bactérias anaeróbias. Isso significa que a vinhaça é fonte de energia renovável. Através da produção dessa energia, destilarias podem obter retorno financeiro e contribuir para um ambiente sustentável. O biogás produzido pode ser usado em caldeiras (substituindo o bagaço), motores estacionários para gerar energia elétrica ou como combustível na frota de caminhões e tratores (substituindo o diesel).

Além desses nutrientes, a vinhaça contém compostos orgânicos (ácidos orgânicos, álcoois, glicerol) que são convertidos em metano por bactérias anaeróbias. Isso significa que a vinhaça é fonte de energia renovável. Através da produção dessa energia, destilarias podem obter retorno financeiro e contribuir para um ambiente sustentável. O biogás produzido pode ser usado em caldeiras (substituindo o bagaço), motores estacionários para gerar energia elétrica ou como combustível na frota de caminhões e tratores (substituindo o diesel).

Além desses nutrientes, a vinhaça contém compostos orgânicos (ácidos orgânicos, álcoois, glicerol) que são convertidos em metano por bactérias anaeróbias. Isso significa que a vinhaça é fonte de energia renovável. Através da produção dessa energia, destilarias podem obter retorno financeiro e contribuir para um ambiente sustentável. O biogás produzido pode ser usado em caldeiras (substituindo o bagaço), motores estacionários para gerar energia elétrica ou como combustível na frota de caminhões e tratores (substituindo o diesel).

A quantidade de biogás produzido a partir de 1 m³ de vinhaça varia entre 7 e 15 Nm³. Isso corresponde a 37~78 kW de energia térmica ou 17~37 kW de energia elétrica. A produção de biogás depende da concentração de DQO (demanda química de oxigênio) na vinhaça.

A concentração de DQO é uma medida expressa em mg/l de oxigênio, que é a quantidade de oxigênio necessária para oxidar quimicamente todos os compostos orgânicos a água e a dióxido de carbono. A concentração de DQO na vinhaça depende, predominantemente, da matéria-prima utilizada. No Brasil, caldo de cana ou caldo de cana misturado com melaço são, normalmente, usados como matéria-prima.

A geração de biogás a partir da biodigestão da vinhaça em reatores anaeróbios não é algo novo e já foi realizada com sucesso no passado. O primeiro reator anaeróbio UASB no Brasil foi instalado na Usina São João, em São João da Boa Vista, interior de São Paulo, em 1986, para tratar 33% da vinhaça gerada pela usina, e o biogás foi purificado e utilizado como combustível de sua frota de caminhões. O UASB foi operado com sucesso por 10 anos, até o projeto ser encerrado, devido a mudanças na legislação que incentivava o uso do biogás como combustível pelas usinas.

Normalmente, as tecnologias aplicadas para o tratamento anaeróbio da vinhaça são reatores UASB, digestores convencionais e lagoas cobertas. Todos eles caracterizam-se pela baixa taxa de aplicação, o que significa que um volume muito grande de reator (ou lagoa) é necessário para cada m³ de vinhaça a ser tratada.

Considerando-se uma vinhaça com concentração de DQO de 30 g/l, o volume de reator necessário para tratar cada 1 m³/dia de vinhaça pode variar de 3 m³ (UASB) até 15 m³ (lagoa). Nos últimos anos, foram desenvolvidos novos tipos de reatores anaeróbios, que se caracterizam por maiores taxas de aplicação, o que significa menor volume de reator para tratar a mesma quantidade de DQO. Um dos mais conhecidos reatores de alta taxa é o reator de circulação interna (também conhecimento por IC – do ingles, internal circulation).

O reator de alta taxa de circulação interna (IC) demonstra-se apropriado para o tratamento da vinhaça. Desde setembro de 2015, um reator IC com 80 m³ de volume está sendo testado em uma destilaria brasileira usando caldo de cana misturado com melaço. A capacidade de conversão já atingiu 20 kg de DQO por m³ de volume de reator por dia, o que significa que, para tratar cada 1 m³/dia de vinhaça, menos de 1,5 m³ de volume de reator é necessário, assumindo-se uma concentração de DQO de 30 g/l.

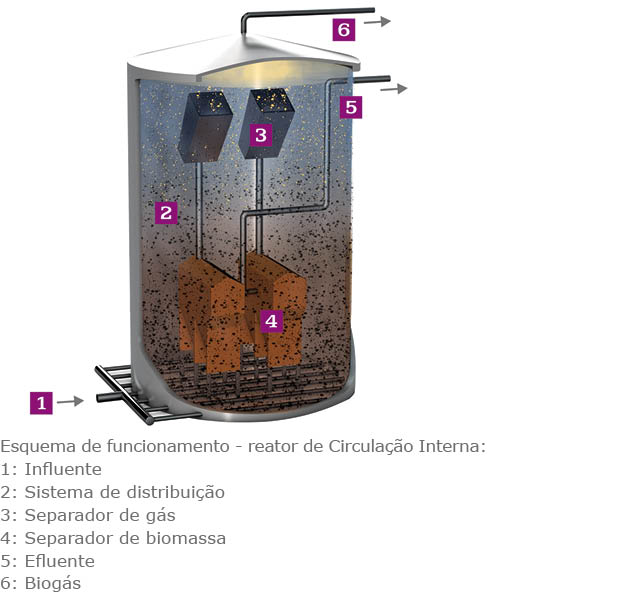

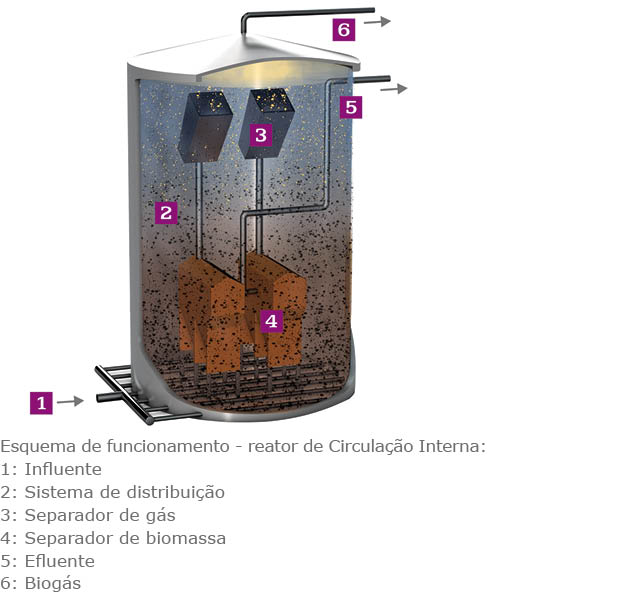

Isso significa que o volume do reator será duas vezes menor comparado a um UASB e 10 vezes menor comparado a uma lagoa coberta. O efluente a ser tratado (1) é bombeado para a linha de alimentação do reator, onde é misturado com a biomassa e com o efluente recirculados a partir do separador de biomassa (4) pela bomba de recirculação. A mistura de efluente recirculado e efluente bruto entra no reator através do sistema de distribuição (2), que garante a distribuição uniforme do efluente no fundo do reator e favorece a mistura com a biomassa. O efluente recirculado produz alcalinidade, evitando flutuações de pH e também dilui a DQO do influente, criando condições ideais para a biomassa e zerando o consumo de soda cáustica.

Isso significa que o volume do reator será duas vezes menor comparado a um UASB e 10 vezes menor comparado a uma lagoa coberta. O efluente a ser tratado (1) é bombeado para a linha de alimentação do reator, onde é misturado com a biomassa e com o efluente recirculados a partir do separador de biomassa (4) pela bomba de recirculação. A mistura de efluente recirculado e efluente bruto entra no reator através do sistema de distribuição (2), que garante a distribuição uniforme do efluente no fundo do reator e favorece a mistura com a biomassa. O efluente recirculado produz alcalinidade, evitando flutuações de pH e também dilui a DQO do influente, criando condições ideais para a biomassa e zerando o consumo de soda cáustica.

Isso significa que o volume do reator será duas vezes menor comparado a um UASB e 10 vezes menor comparado a uma lagoa coberta. O efluente a ser tratado (1) é bombeado para a linha de alimentação do reator, onde é misturado com a biomassa e com o efluente recirculados a partir do separador de biomassa (4) pela bomba de recirculação. A mistura de efluente recirculado e efluente bruto entra no reator através do sistema de distribuição (2), que garante a distribuição uniforme do efluente no fundo do reator e favorece a mistura com a biomassa. O efluente recirculado produz alcalinidade, evitando flutuações de pH e também dilui a DQO do influente, criando condições ideais para a biomassa e zerando o consumo de soda cáustica.

Isso significa que o volume do reator será duas vezes menor comparado a um UASB e 10 vezes menor comparado a uma lagoa coberta. O efluente a ser tratado (1) é bombeado para a linha de alimentação do reator, onde é misturado com a biomassa e com o efluente recirculados a partir do separador de biomassa (4) pela bomba de recirculação. A mistura de efluente recirculado e efluente bruto entra no reator através do sistema de distribuição (2), que garante a distribuição uniforme do efluente no fundo do reator e favorece a mistura com a biomassa. O efluente recirculado produz alcalinidade, evitando flutuações de pH e também dilui a DQO do influente, criando condições ideais para a biomassa e zerando o consumo de soda cáustica.

Após o efluente ser distribuído na parte inferior, ele flui para cima, passando pelo leito expandido de biomassa, onde os componentes orgânicos são convertidos em biogás pelas bactérias do lodo granulado. As bolhas de biogás sobem para o headspace do reator, onde são coletadas, e saem pela saída de biogás (5).

O efluente final (6) sai do reator depois de passar por um separador de gás e por um separador de biomassa. Isso garante a retenção completa da biomassa dentro do reator.

As principais características desse tipo de reator são:

• Design modular que se encaixa em uma ampla gama de tamanhos de tanque. Isso torna possível instalá-lo em tanques existentes;

• Taxa de aplicação elevada devido à alta concentração de biomassa e alto nível de biomassa no reator;

• Sem emissões de odor, por ser completamente fechado;

• Excelente retenção de biomassa em 2 estágios. Há produção de biomassa, e não perda;

• Bicos para limpeza do separador de biomassa, o que significa baixa necessidade de manutenção e nenhum risco de entupimento.

• Design modular que se encaixa em uma ampla gama de tamanhos de tanque. Isso torna possível instalá-lo em tanques existentes;

• Taxa de aplicação elevada devido à alta concentração de biomassa e alto nível de biomassa no reator;

• Sem emissões de odor, por ser completamente fechado;

• Excelente retenção de biomassa em 2 estágios. Há produção de biomassa, e não perda;

• Bicos para limpeza do separador de biomassa, o que significa baixa necessidade de manutenção e nenhum risco de entupimento.

Dessulfurização do biogás: A vinhaça, normalmente, contém alta quantidade de sulfato devido ao uso de ácido sulfúrico no processo produtivo. Durante a biodigestão, o sulfato é convertido a sulfeto no reator anaeróbio, o que resulta em uma quantidade significativa de sulfeto de hidrogênio (H2S) no biogás.

O sulfeto de hidrogênio é extremamente corrosivo e precisa ser retirado do biogás antes que ele possa ser utilizado em uma caldeira ou motor. Para a remoção do H2S do biogás, é necessária a instalação de um dessulfurizador, que consiste, basicamente, de um lavador de gases e um de biorreator. O biogás contendo H2S é lavado no lavador, que é preenchido com mídia de suporte. Para a lavagem, uma solução alcalina é pulverizada sobre essa mídia na parte superior do lavador, entrando em contato com o biogás, que entra por baixo. O sulfeto de hidrogênio passa, então, da fase gasosa para a fase líquida, e o biogás tratado deixa o lavador.

O sulfeto de hidrogênio é extremamente corrosivo e precisa ser retirado do biogás antes que ele possa ser utilizado em uma caldeira ou motor. Para a remoção do H2S do biogás, é necessária a instalação de um dessulfurizador, que consiste, basicamente, de um lavador de gases e um de biorreator. O biogás contendo H2S é lavado no lavador, que é preenchido com mídia de suporte. Para a lavagem, uma solução alcalina é pulverizada sobre essa mídia na parte superior do lavador, entrando em contato com o biogás, que entra por baixo. O sulfeto de hidrogênio passa, então, da fase gasosa para a fase líquida, e o biogás tratado deixa o lavador.

A solução alcalina contendo sulfeto flui por gravidade do lavador para o biorreator, onde entra em contato com bactérias específicas que, na presença de oxigênio, convertem o sulfeto em enxofre elementar. A água de lavagem regenerada do biorreator é, então, conduzida de volta ao lavador para remover mais H2S do biogás. O enxofre formado no biorreator é descarregado através de um tanque de sedimentação, deixando o sistema como um lodo de enxofre concentrado de alta pureza, que pode ser utilizado como fertilizante ou fungicida. Um dessulfurizador biológico foi instalado em julho de 2016, na mesma destilaria, para remover o H2S do biogás gerado pelo reator IC.

Com isso, a partir da vinhaça, será gerado um biogás sem H2S, pronto para ser utilizado. O próximo passo desse projeto é remover o CO2 do biogás, secar e comprimir o biometano resultante, e utilizá-lo como combustível para um caminhão da frota da usina. O retorno no investimento varia de 3 a 7 safras, dependendo da aplicação do biogás gerado. Após a biodigestão, a vinhaça continua apta a ser utilizada na fertirrigação, já que seus nutrientes (nitrogênio, fósforo e potássio) não são

removidos durante o processo de geração do biogás.