Humberto César Carrara Neto

Diretor Executivo da Usina São João

Op-AA-48

As pequenas coisas que fazem diferença

O tema desta edição da revista Opiniões exige um exercício de memória ou um passeio pelo passado, pois, pressionados como somos por novas tecnologias, pela busca incessante por reduções de custos e por incremento de produtividade, não raro perdemos o contato com a simplicidade de ações e de atitudes que resultam em grandes feitos.

Ainda mais se elas são criadas e adotadas pela estrutura que executa o processo e acabam se tornando “moto contínuo”, entrando na corrente sanguínea da cadeia operacional, de tal forma e sem alarde que, caindo em esquecimento, dispensa a cobrança constante, pois se torna prática comum, e, naturalmente, partimos para outra tarefa. Ações, atitudes ou práticas assim introduzidas não necessitam de vigilância para sua aplicação, são elas que ditam o modus operandi de sucesso e que edificam o cotidiano na cadeia de produção de cana-de-açúcar. Em um ambiente sadio de gestão de produção, é imperativo para a aplicação de boas práticas que dirigentes com experiência e forte perfil de delegação se complementem com equipe de gestores comprometidos e excitados com a solução de problemas com criatividade.

Ainda mais se elas são criadas e adotadas pela estrutura que executa o processo e acabam se tornando “moto contínuo”, entrando na corrente sanguínea da cadeia operacional, de tal forma e sem alarde que, caindo em esquecimento, dispensa a cobrança constante, pois se torna prática comum, e, naturalmente, partimos para outra tarefa. Ações, atitudes ou práticas assim introduzidas não necessitam de vigilância para sua aplicação, são elas que ditam o modus operandi de sucesso e que edificam o cotidiano na cadeia de produção de cana-de-açúcar. Em um ambiente sadio de gestão de produção, é imperativo para a aplicação de boas práticas que dirigentes com experiência e forte perfil de delegação se complementem com equipe de gestores comprometidos e excitados com a solução de problemas com criatividade.

Nesse ambiente, o problema é apresentado, avaliado, e sua solução “brota” das estruturas executivas (down/top), gerando novas práticas que, aceitas facilmente por quem as criou, passam a incorporar o cotidiano e a integrar o DNA gerencial. Um movimento antagônico e muito comum é o do profissional detentor absoluto de toda a verdade, senhor de todas as soluções, que determina o “como fazer” e implementa ações top/down, e “obedeça quem tem juízo”. Pessoalmente, não preconizo a polarização entre as duas formas, mas, sem dúvida, os casos de sucesso têm a primeira como precursora e a pratica mais intensamente.

Para melhor exemplificar, proponho discorrer sobre um tema que, repetitivamente e com mais intensidade, vem aparecendo em reuniões técnicas, seminários e é assunto comum nas empresas preocupadas com excelência de performance: a gestão eficaz de seus processos e de seus ativos. Por muitos anos, lideranças operacionais insistiram, e até hoje insistem, junto a fabricantes, projetistas e instituições de pesquisa em melhorias e desenvolvimentos de equipamentos, especificamente os aplicados no processo de colheita (CCT/CTT).

Não sem razão, uma vez que estamos diante de equipamentos modernos, porém com conceitos de aplicação de meio século atrás. Mas é inegável que melhorias foram implementadas, novas tecnologias, incorporadas, ou seja, houve investimentos e desenvolvimento que gerou modernização. Recentemente, coordenei uma mesa de debates em um evento de tecnologia de mecanização no setor, onde se confrontaram os principais fabricantes de colhedoras de cana, cujo foco é a apresentação dos desenvolvimentos e novidades que cada marca colocará no mercado em breve.

Por confrontar fabricantes, diante de inflamada plateia de usuários com temário incandescente, a temperatura tornou o clima bastante “intenso”. Para minha surpresa, e sem prévio conhecimento das abordagens de cada um, todos, em uníssono, teceram uma linha de congruência entre seus temas que resumo em um parágrafo: “Ok, não obstante os esforços investidos no desenvolvimento e melhoria do meu produto, concordo que ainda temos o que evoluir e melhorar. Porém a forma de operar e de gerir o processo em que meu equipamento está incluso não permite que se recolha dele muito mais do que 50% de sua capacidade hoje oferecida”.

Por confrontar fabricantes, diante de inflamada plateia de usuários com temário incandescente, a temperatura tornou o clima bastante “intenso”. Para minha surpresa, e sem prévio conhecimento das abordagens de cada um, todos, em uníssono, teceram uma linha de congruência entre seus temas que resumo em um parágrafo: “Ok, não obstante os esforços investidos no desenvolvimento e melhoria do meu produto, concordo que ainda temos o que evoluir e melhorar. Porém a forma de operar e de gerir o processo em que meu equipamento está incluso não permite que se recolha dele muito mais do que 50% de sua capacidade hoje oferecida”.

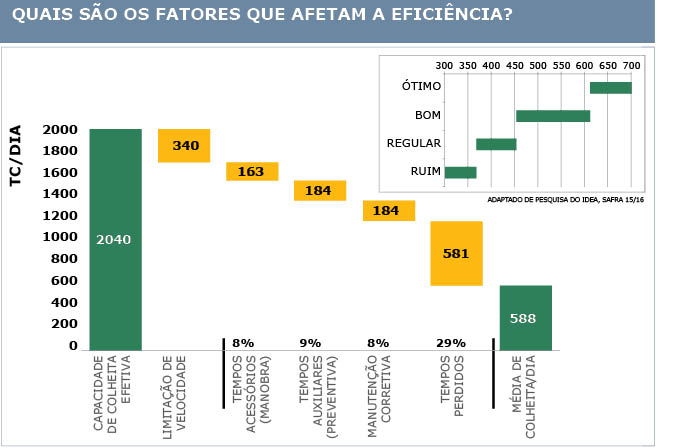

E isso é a mais pura verdade, já que podemos ver, nos gráficos em destaque, resultados médios de desempenho obtidos no setor. Atribuindo-se uma capacidade operacional de 85 t/h e admitindo-se, hipoteticamente, que a máquina poderia operar 24 horas seguidas, obtemos o potencial de produção de 2.040 t/dia. Percebam que 870 t são perdidas com os tempos auxiliares, ou seja, inerentes à operação/manutenção, restando, então 1.170 t/dia, de capacidade operacional, dos quais só conseguimos realizar, efetivamente, 588 t/dia, 50% do potencial hipotético (Esalq/Deere). Podemos ver que as 588 t/dia de produção efetiva situam-se nas empresas com bom desempenho operacional (400 a 600 t/dia).

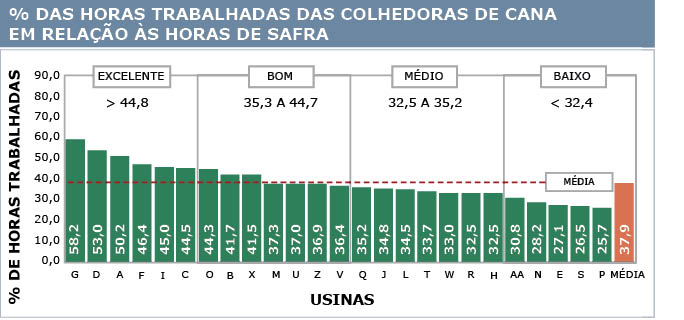

No gráfico seguinte, podemos ver que empresas com ótimo desempenho apresentam 49,5% de aproveitamento potencial, e a média situa-se na casa dos 36,5% (Assiste). Ou seja, a gestão cotidiana desse ativo, o meio em que ele está inserido, a forma como ele é operado, em média levantada no setor, não permite que ele produza efetivamente mais do que 50% de sua capacidade instalada durante uma safra.

No gráfico seguinte, podemos ver que empresas com ótimo desempenho apresentam 49,5% de aproveitamento potencial, e a média situa-se na casa dos 36,5% (Assiste). Ou seja, a gestão cotidiana desse ativo, o meio em que ele está inserido, a forma como ele é operado, em média levantada no setor, não permite que ele produza efetivamente mais do que 50% de sua capacidade instalada durante uma safra. Muito mais do que máquinas modernas, com alta tecnologia, precisamos de ferramentas e de pessoal com programação mental que nos permitam usá-las mais e melhor. Precisamos de profissionais que enxerguem não só o equipamento, mas todo o contexto, ambiente, meio e homens em que ele está inserido.

Evidentemente, no citado caso, foram enaltecidas as qualidades de seus produtos, mas todos, sem prévia combinação, enfatizaram as ferramentas que seus produtos possuem para que possam ser mais bem geridos e utilizados. E, para esse fim, felizmente, o mercado também já nos oferece uma infinidade de recursos, sistemas, softwares que nos permitem saber, com a rapidez da telemetria, o que estou fazendo e onde, com que intensidade (produção), se não estou produzindo, qual o motivo, se estou parado, de que preciso, de forma que todos os ativos envolvidos na cadeia, num ambiente de gestão compartilhada podem ser conectados a uma demanda gerada pela indústria, e seu ritmo ser gerido por um software de logística, de modo a maximizar sua produtividade.

Não desejo transmitir uma mensagem de que estou satisfeito com o nível de tecnologia e de desenvolvimento que nossos equipamentos nos apresentam. Sabemos que precisamos modernizar e, talvez, antes de tudo, repensar conceitos quase seculares, e não acredito que os fabricantes se furtem a essa responsabilidade. E novamente me apanho falando de “recursos físicos”, sistemas, sensores, transmissores, softwares, etc., quando abordamos os fabricantes clamando por melhorias e pelo desenvolvimento de suas máquinas. Tivesse eu tudo isso prontamente disponível à minha mão, será que estaria minha equipe, gestores, mantenedores, operadores, controladores preparados para extrair, sem exaurir, o máximo de meus ativos?

E neste ponto chamo atenção para, talvez, o componente mais importante de toda e qualquer tecnologia inovadora, as pessoas que irão recebê-la, implementá-la, utilizá-la, e, creiam, serão o elemento responsável por perpetuar o sucesso, transformando-o em rotina, ou relegá-la ao fracasso e ao ostracismo, levando consigo uma parcela de nossos resultados. Certamente, não nos faltam exemplos de tecnologias pirotécnicas que primam muito pela “apresentação” e deixam a desejar no quesito “entregas”, mas é fundamental uma autoanálise para que respondamos, primeiramente, se escolhemos a tecnologia correta e, em seguida, se preparamos devidamente nossa gente para recebê-la de forma que se torne cotidiana, rotineira, algo realmente essencial, de modo a fazer parte do DNA de nossas organizações. Querem um teste cabal de funcionalidade cotidiana e rotineira? Desligue-a, ou deixe de pedir demonstrativos por algum tempo. Se tudo continuar funcionando “como dantes no quartel d’ Abrantes”..., chame Houston: ”you” have a problem!