Pedro Fazanaro

Diretor da Fazanaro Consultoria

Op-AA-53

Sistema de limpeza de cana via úmida - via seca

A necessidade de efetuar a limpeza da cana ocorreu inicialmente com o advento da mecanização da colheita e, posteriormente, com o corte e a colheita mecanizados. Antes dos anos 1960/1970, o corte de cana queimada e o carregamento de cana enfeixada eram manuais. Com o aumento constante da produção e a falta de mão de obra, iniciou-se o carregamento da cana de forma mecanizada, com carregadeiras.

A cana era enleirada (organizada em montes para a carga) e um trator provido de braços (garfos) hidráulicos fazia o carregamento da cana inteira. Posteriormente, esses tratores (carregadeiras) também foram providos de rastelos que tentavam elevar a cana para os garfos hidráulicos de carregamento, com o intuito de diminuir o grau de impurezas minerais. Nesse período, a cana inteira era lavada na mesa para a retirada das impurezas. Não existia ainda o controle para a captação de água nas fontes (rios e represas). Os volumes utilizados para essas operações eram os mais variados e absurdos possíveis.

A cana era enleirada (organizada em montes para a carga) e um trator provido de braços (garfos) hidráulicos fazia o carregamento da cana inteira. Posteriormente, esses tratores (carregadeiras) também foram providos de rastelos que tentavam elevar a cana para os garfos hidráulicos de carregamento, com o intuito de diminuir o grau de impurezas minerais. Nesse período, a cana inteira era lavada na mesa para a retirada das impurezas. Não existia ainda o controle para a captação de água nas fontes (rios e represas). Os volumes utilizados para essas operações eram os mais variados e absurdos possíveis.

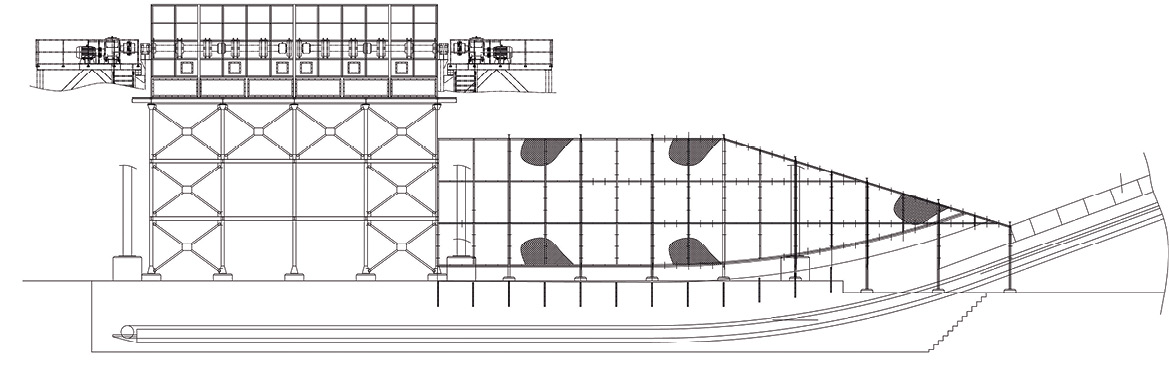

Com as intervenções ambientais e trabalhistas, fez-se necessário alterar drasticamente esses métodos e eliminar a queima, mecanizando também o corte. Dessa forma, surgiu o que hoje se denomina cana (integral) crua. A sujidade da matéria prima (cana) tornou-se acentuada, sendo necessário o desenvolvimento de técnicas de limpeza da cana. Inicialmente, o sistema de alimentação da cana nas esteiras era realizado através de mesas alimentadoras, pois as canas eram cortadas e transportadas inteiras.

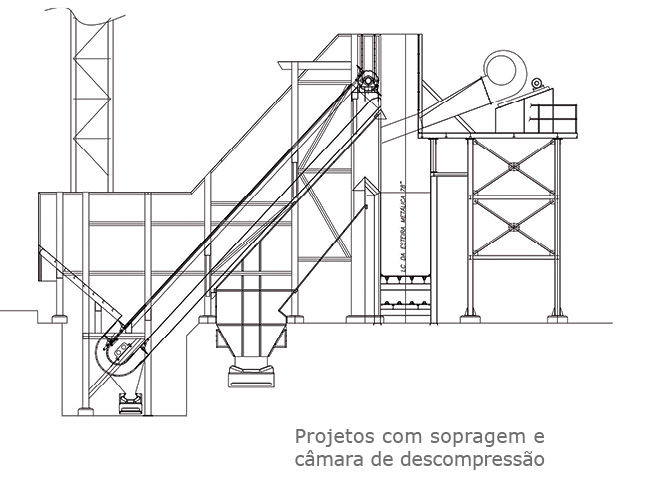

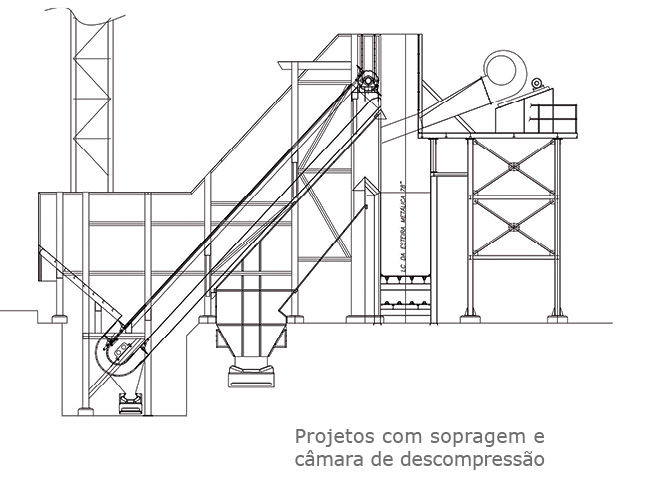

Com o advento da cana picada surgiu então o sistema de sopragem para efetuar a limpeza da cana através de ventiladores e câmaras de descompressão de ar. Esses ventiladores foram instalados com direção do ar por cima da carga de cana nas mesas (frontais) e também por baixo da queda de cana nas esteiras.

Com o advento da cana picada surgiu então o sistema de sopragem para efetuar a limpeza da cana através de ventiladores e câmaras de descompressão de ar. Esses ventiladores foram instalados com direção do ar por cima da carga de cana nas mesas (frontais) e também por baixo da queda de cana nas esteiras.

Inicialmente, o propósito do sistema era apenas o de limpar e eliminar a cana das impurezas, dos minerais (terra) e dos vegetais (palha, palmito, etc.). Com o tempo, surgiu a necessidade – e a obrigação – de destinar corretamente essas impurezas. Iniciou-se então um trabalho de separar as impurezas minerais dos vegetais. Dessa forma, o sistema passou a ter investimentos de alto custo, pois foram se agregando ao processo de transportadores, picadores, peneiras e moegas receptoras dessas impurezas.

Com a alta demanda de energia nos anos 2012 e 2013, o sistema passou a se chamar sistema de palha (biomassa) e os investimentos se multiplicaram de uma forma desmedida em instalações e valores. Atualmente, com o baixo preço da energia, esse sistema não viabiliza mais a operação, pois os custos são inferiores ao rendimento esperado, ficando o ganho de consumo de energia e o custo da mão de obra operacional maiores do que o retorno em venda de energia gerada dessa biomassa.

E as eficiências em extração de impurezas (terra) e operacionalidade para a limpeza da cana estão muito abaixo do necessário para manter o sistema operando, pois as variáveis da matéria prima (cana) são muito alteradas em função de campo, clima, região, etc.

E as eficiências em extração de impurezas (terra) e operacionalidade para a limpeza da cana estão muito abaixo do necessário para manter o sistema operando, pois as variáveis da matéria prima (cana) são muito alteradas em função de campo, clima, região, etc.

Ainda temos o agravante, com o advento das esteiras metálicas receptoras de cana em substituição das mesas alimentadoras por novos projetos ou ampliação das moagens como um segundo ponto de descargas, esses sistemas (câmaras de sopragem), que são instalados junto à passagem da cana de uma esteira de correia para outra, com velocidades de 110/150 metros por minuto numa área de 10/15 m², dificultam ainda mais a limpeza da cana, pois não há compatibilidade das áreas e das velocidades com os volumes de cana de moagem por hora.

Ainda temos o agravante, com o advento das esteiras metálicas receptoras de cana em substituição das mesas alimentadoras por novos projetos ou ampliação das moagens como um segundo ponto de descargas, esses sistemas (câmaras de sopragem), que são instalados junto à passagem da cana de uma esteira de correia para outra, com velocidades de 110/150 metros por minuto numa área de 10/15 m², dificultam ainda mais a limpeza da cana, pois não há compatibilidade das áreas e das velocidades com os volumes de cana de moagem por hora.

Estivemos presentes em todos esses processos evolutivos, participando da instalação dos equipamentos para o transporte da cana (mesas e esteiras metálicas e de correias), onde são implantados os sistemas de limpeza por meio de sopragem em câmaras das mais antigas até as mais recentes.

Sempre acompanhamos a necessidade e o desenvolvimento de sistemas para a retirada de impurezas de baixo custo de instalação e operação, reiterando nossa princípio de sempre estarmos imersos no desenvolvimento de sistemas com 100% de garantia de operacionalidade, com chuva ou tempo seco. Outro grande diferencial é sempre considerarmos o baixo custo de implantação e operação.

Sempre acompanhamos a necessidade e o desenvolvimento de sistemas para a retirada de impurezas de baixo custo de instalação e operação, reiterando nossa princípio de sempre estarmos imersos no desenvolvimento de sistemas com 100% de garantia de operacionalidade, com chuva ou tempo seco. Outro grande diferencial é sempre considerarmos o baixo custo de implantação e operação.

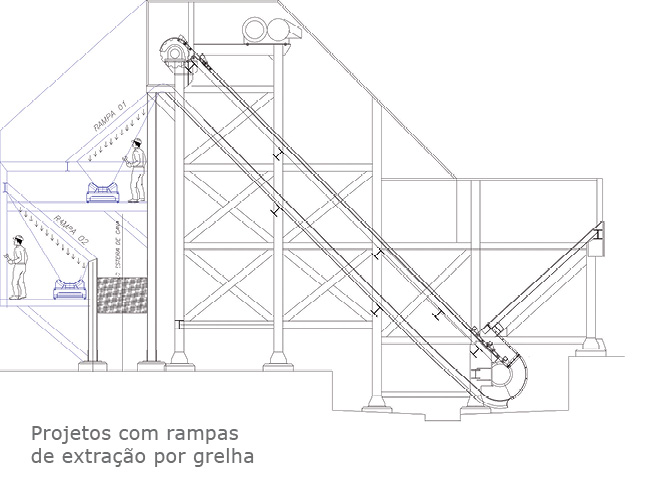

Outro sistema é o trabalho de grelhas em fundo de mesas alimentadoras, por meio de grades trapezoidais, por nós desenvolvidas desde 1991. Esse sistema utiliza a inércia da cana e sua movimentação desde o tombamento do hilo até o seu translado para as esteiras de cana principais do preparo.

Como exemplo do êxito desse sistema, tivemos resultados muito satisfatórios demonstrados em oito unidades já instaladas. Em duas delas, fizemos uma adaptação e retiramos todo o sistema de sopragem de câmaras anteriormente instalado com um rendimento superior aos anteriormente conseguidos, e com custo muito inferior devido à eliminação dos ventiladores (04/06 de 60cv) do sistema. Nas demais operações que se utilizavam do sistema de lavagem de cana, foi eliminada a água sobre a cana que tinha lavagem obrigatória, pois os desgastes impossibilitavam a moagem em função dos danos prematuros dos equipamentos e da limpeza constante de grelhas das caldeiras, influenciando inclusive no processo e na qualidade do açúcar.

Como exemplo do êxito desse sistema, tivemos resultados muito satisfatórios demonstrados em oito unidades já instaladas. Em duas delas, fizemos uma adaptação e retiramos todo o sistema de sopragem de câmaras anteriormente instalado com um rendimento superior aos anteriormente conseguidos, e com custo muito inferior devido à eliminação dos ventiladores (04/06 de 60cv) do sistema. Nas demais operações que se utilizavam do sistema de lavagem de cana, foi eliminada a água sobre a cana que tinha lavagem obrigatória, pois os desgastes impossibilitavam a moagem em função dos danos prematuros dos equipamentos e da limpeza constante de grelhas das caldeiras, influenciando inclusive no processo e na qualidade do açúcar.

Como exemplo do êxito desse sistema, tivemos resultados muito satisfatórios demonstrados em oito unidades já instaladas. Em duas delas, fizemos uma adaptação e retiramos todo o sistema de sopragem de câmaras anteriormente instalado com um rendimento superior aos anteriormente conseguidos, e com custo muito inferior devido à eliminação dos ventiladores (04/06 de 60cv) do sistema. Nas demais operações que se utilizavam do sistema de lavagem de cana, foi eliminada a água sobre a cana que tinha lavagem obrigatória, pois os desgastes impossibilitavam a moagem em função dos danos prematuros dos equipamentos e da limpeza constante de grelhas das caldeiras, influenciando inclusive no processo e na qualidade do açúcar.

Como exemplo do êxito desse sistema, tivemos resultados muito satisfatórios demonstrados em oito unidades já instaladas. Em duas delas, fizemos uma adaptação e retiramos todo o sistema de sopragem de câmaras anteriormente instalado com um rendimento superior aos anteriormente conseguidos, e com custo muito inferior devido à eliminação dos ventiladores (04/06 de 60cv) do sistema. Nas demais operações que se utilizavam do sistema de lavagem de cana, foi eliminada a água sobre a cana que tinha lavagem obrigatória, pois os desgastes impossibilitavam a moagem em função dos danos prematuros dos equipamentos e da limpeza constante de grelhas das caldeiras, influenciando inclusive no processo e na qualidade do açúcar.O sistema se adapta bem nas mesas, pois é onde conseguimos, com alterações de graus e tombos da cana, desagregar as impurezas dos gomos de cana e, posteriormente, ao passar pelas grelhas trapezoidais, separar as impurezas. Temos instalações nas quais a cana passa por duas grelhas com dois tombos para ser depositada na esteira principal de moagem. Também são possíveis as instalações em esteiras receptoras diretas do hilo e em esteiras de passagem e transferência da carga de cana, porém com baixos índices de eficiência.