José Campanari Neto

Diretor da MCE Engenharia e Sistemas

OpAA74

Um vegetal energético por excelência

Nos últimos 10 anos, observamos vários avanços na área térmica, dentre os quais podemos destacar:

• Caldeiras com leito fluidizado, possibilitando a combustão controlada de bagaço com 65% de umidade;

• Destilarias operando sob vácuo, reduzindo o consumo específico de vapor para destilação de 3,5 kgvapor/l álcool, para 1,3 kgvapor/l álcool (hidratado); 4,5 kgvapor/l álcool, para 1,8 kgvapor/l álcool (anidro);

• Produção de Biogás a partir da vinhaça, numa razão aproximada de 10 m3/m3 vinhaça; e 5,8 Nm3/m3 vinhaça de biometano, (CH4), proporcionando várias alternativas de aplicação, inclusive substituição do óleo diesel e venda direta do biometano.

• Produção de amônia eletrolítica, via excedente de energia elétrica, atingindo a autossuficiência em fertilizante nitrogenado, como alternativa à comercialização direta da energia elétrica, caso o valor do MWh não se viabilize.

Com a chegada das caldeiras equipadas para queima da biomassa em leito fluidizado, houve um enorme avanço da tecnologia, permitindo queimar o bagaço com teor de umidade até 65%, o que permite operação estável, mesmo em períodos chuvosos, retornando o bagaço estocado em pátio aberto. Sem contar com a elevada eficiência térmica da caldeira, proporcionada pela queima com baixíssimo excesso de ar (20%) e perdas de não queimados praticamente nulas, resultando numa maior produção específica de vapor, em termos de Kgvapor/kgbagaço.

Já com as destilarias projetadas para operar sob vácuo, se obtém uma redução significativa do consumo de vapor no processo de destilação; vejamos, se compararmos uma unidade produzindo 80 l/álcool/TC, teríamos uma redução no consumo de vapor de processo de 176 kgvapor/TC para produção do álcool hidratado e 216 kgvapor/TC para produção do álcool anidro. Ainda este ano, em Quirinópolis-GO, poderemos observar uma unidade com capacidade para produzir 850 m3/dia de etanol em operação.

É importante observar que a maioria das unidades sucroalcooleiras destilam utilizando vapor vegetal 1, (VG1), e, portanto, a simples implantação das colunas a vácuo não traria benefício imediato, caso o processo de evaporação/tratamento de caldo não fosse ajustado simultaneamente, e, nesse caso, haveria uma sobra de vapor para a atmosfera. Nossa sugestão é utilizar essa economia de vapor para incorporar processos que consumo o excedente de vapor; por exemplo, uma refinaria ou, então, produção de etanol de milho.

É importante observar que a maioria das unidades sucroalcooleiras destilam utilizando vapor vegetal 1, (VG1), e, portanto, a simples implantação das colunas a vácuo não traria benefício imediato, caso o processo de evaporação/tratamento de caldo não fosse ajustado simultaneamente, e, nesse caso, haveria uma sobra de vapor para a atmosfera. Nossa sugestão é utilizar essa economia de vapor para incorporar processos que consumo o excedente de vapor; por exemplo, uma refinaria ou, então, produção de etanol de milho.

Dessa forma, não haveria necessidade de aumentar a capacidade de geração de vapor, mantendo-se o consumo de bagaço original. Uma boa notícia também é referente à chegada, em escala industrial, do processo de biodigestão da vinhaça, resolvendo um problema ambiental e, simultaneamente, produzindo uma nova fonte de energia, pela produção do biogás, que, uma vez purificado pela remoção do H2S e do CO2, chega-se ao biometano CH4, com elevada pureza e dentro dos padrões estabelecidos pela ANP para comercialização.

Existem várias aplicações para o biometano, entre elas a substituição do diesel para acionamento da frota agrícola, comercialização direta na rede de distribuição do gás natural, produção de amônia e venda em containers pressurizados para consumo interno ou exportação em isocontainers. Numa avaliação rápida, demonstra-se ser possível uma destilaria autônoma tornar-se autossuficiente em diesel, (relativo a um consumo de 4,0 l/ha), adaptando sua frota para consumo do biometano produzido pela vinhaça.

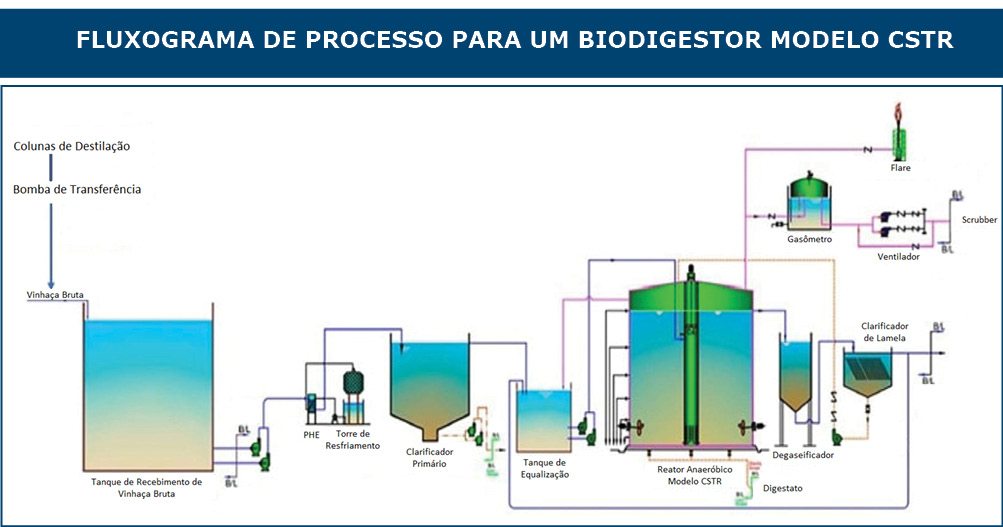

É importante salientar que o efluente da vinhaça biodigerida não perde suas características como fertilizante, sem mais a necessidade de utilizar materiais especiais para manuseio, podendo ser utilizado o aço carbono comum para as tubulações e válvulas.Veja abaixo, o fluxograma de processo, para um biodigestor modelo CSTR Com a possibilidade de geração de maiores excedentes de energia elétrica, os investimentos ficaram pressionados pelo preço MWh, tornando, muitas vezes, economicamente inviáveis os projetos de cogeração.

Por outro lado, muitas vezes, a unidade encontra-se isolada e distante para interligação ao sistema nacional de distribuição e E. Elétrica , não permitindo escoar economicamente eventuais excedentes de energia produzida. Com a chegada da possibilidade de produzir amônia eletrolítica em unidades de pequeno porte, coisa que, no passado, somente era possível em unidades de grande porte industrial, surge uma alternativa muito interessante para utilização do excedente de energia elétrica, a produção de fertilizante nitrogenado, a um custo muito atrativo.

Mesmo para as unidades que já possuem contrato de venda da energia elétrica e estão encontrando dificuldade para renovação dos mesmos, com valores razoáveis, essa alternativa deve ser considerada. Apenas para avaliações preliminares, pode-se considerar o consumo de 10 MW para produção de 1 t/h de amônia (NH3).

Por outro lado, muitas vezes, a unidade encontra-se isolada e distante para interligação ao sistema nacional de distribuição e E. Elétrica , não permitindo escoar economicamente eventuais excedentes de energia produzida. Com a chegada da possibilidade de produzir amônia eletrolítica em unidades de pequeno porte, coisa que, no passado, somente era possível em unidades de grande porte industrial, surge uma alternativa muito interessante para utilização do excedente de energia elétrica, a produção de fertilizante nitrogenado, a um custo muito atrativo.

Mesmo para as unidades que já possuem contrato de venda da energia elétrica e estão encontrando dificuldade para renovação dos mesmos, com valores razoáveis, essa alternativa deve ser considerada. Apenas para avaliações preliminares, pode-se considerar o consumo de 10 MW para produção de 1 t/h de amônia (NH3).

O processo utilizado para a produção da amônia é conhecido como Haber-Bosch, o qual produz H2 a partir da eletrólise da água e captura o N2 do ar, promovendo, na sequência, a reação do H2 e N2 para produção do NH3. A amônia produzida poderá ser misturada com o efluente dos biodigestores de vinhaça, distribuindo, assim, um fertilizante rico em Potássio (K) e Nitrogênio (N2). Como podemos notar, o futuro é muito promissor e nos levará a integrar diferentes processos agregando mais valor ao setor, permitindo concluirmos que, realmente, a cana-de-açúcar é um vegetal energético por excelência.