Anderson Andrade Trigo

Diretor da Spectra Monitoramento de Equipamentos

Op-AA-07

Manutenção preditiva: como transformar problemas em resultados

A produção de açúcar e álcool é sazonal, devido ao ciclo natural de maturação da cana-de-açúcar. No período restante do ano, os equipamentos industriais ficam parados. Esta característica é determinante na definição de qualquer plano estratégico, principalmente, o de manutenção. Normalmente, no período de entressafra, todos os equipamentos sofrem intervenção e seus componentes de desgaste são substituídos, tais como: rolamentos, lubrificantes, etc.

Do ponto de vista econômico, pode-se entender o período de safra como o período de geração de riquezas, ao contrário da entressafra, onde o fluxo de geração de riquezas é negativo. Dentro de uma visão estratégica da manutenção, é importante avaliar se a forma como a manutenção é comumente planejada, está de acordo com os objetivos da empresa, que podem ser resumidos em evitar parada no período de safra e reduzir o custo de reparo na entressafra.

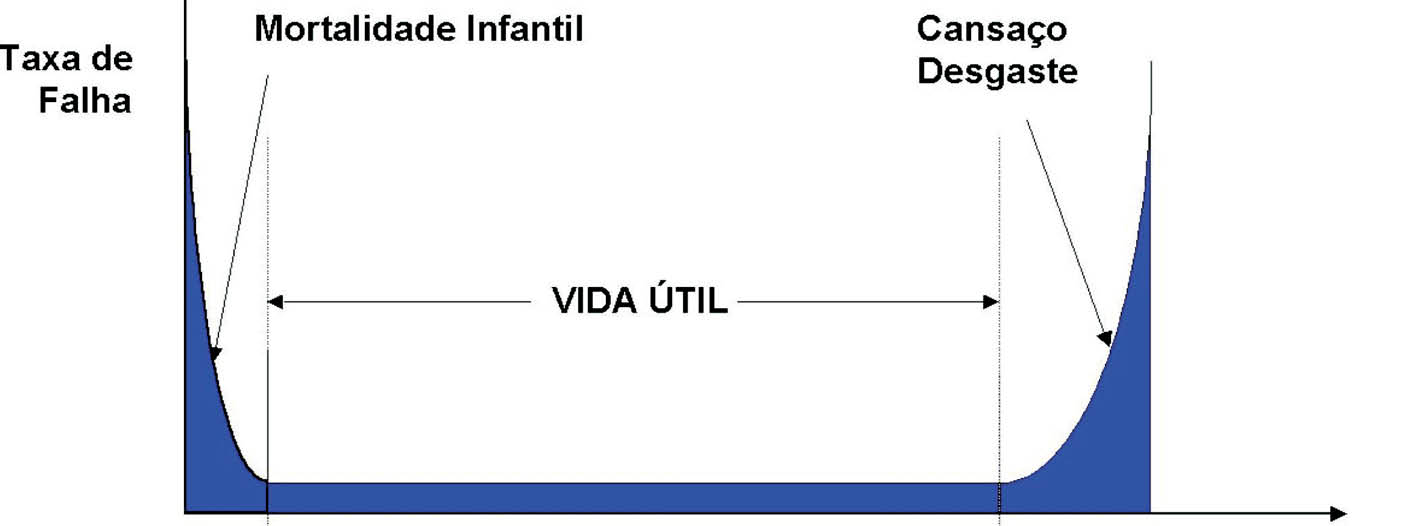

Para responder a esta questão, é importante que se conheça melhor os equipamentos. No caso de equipamentos rotativos, trabalharemos com a curva de vida útil, mais conhecida como curva da banheira. Este gráfico mostra a elevada taxa de falha que ocorre no início de operação do equipamento, denominada por mortalidade infantil. Passado este período, a taxa de falha reduz-se com o equilíbrio dinâmico do equipamento e tende a operar até que seus componentes atinjam um nível de desgaste em que se acentuem as ocorrências de falha.

Do ponto de vista dos equipamentos, segundo a prática usual de manutenção nas usinas, estes percorrem apenas uma parte da sua curva de vida útil. Devido às intervenções de entressafra - nem sempre necessárias, no início da safra retorna-se novamente ao início da curva de vida útil do equipamento. Ao contrário do que se espera, o alto índice de intervenções desnecessárias na entressafra compromete a confiabilidade dos equipamentos, devido à elevada taxa de falha no período de mortalidade infantil.

Além disto, deve-se contabilizar o custo adicional pela intervenção realizada no período de vida útil do equipamento. Desta forma, se existe o desejo de garantir a produção ininterrupta no período de safra, uma condição básica e necessária é a manutenção da confiabilidade dos equipamentos, através de novas técnicas.

Além disto, deve-se contabilizar o custo adicional pela intervenção realizada no período de vida útil do equipamento. Desta forma, se existe o desejo de garantir a produção ininterrupta no período de safra, uma condição básica e necessária é a manutenção da confiabilidade dos equipamentos, através de novas técnicas.

Com isto e, por conseqüência, os custos de reparo na entressafra também serão reduzidos. O controle Preditivo de Manutenção tem por objetivo executar a intervenção em equipamentos, no momento exato em que eles interferem na confiabilidade do sistema.

À medida que os componentes de uma máquina desgastam-se, os esforços dinâmicos não previstos em projeto intensificam-se, resultando, por exemplo, em vibrações mecânicas. Uma vez identificados estes esforços dinâmicos, através da análise de vibração, deve-se proceder ao reparo, restabelecendo-se, assim, a confiabilidade original do equipamento.

Desalinhamentos, desbalanceamentos, defeitos de base, lubrificação deficiente e outros são exemplos típicos de defeitos, isto é, esforços dinâmicos indesejáveis. Desta forma, a manutenção preditiva, como prática e organização da manutenção, torna-se a mais adequada para se trabalhar, com confiabilidade de equipamentos. Ao mesmo tempo, aparecem conseqüências naturais da manutenção baseada na confiabilidade, como a redução da taxa de falha e alta mantenabilidade, que se traduzem na redução dos custos. Como isto acontece?

- A análise de vibração, por exemplo, permite a identificação do tipo de defeito existente. Com isto, é possível agilizar a execução do reparo, com as providências necessárias tomadas antecipadamente. Ou seja, executa-se o mesmo trabalho de reparo que se executaria, porém, em menos tempo.

- Alguns equipamentos oferecem riscos de acidentes catastróficos em caso de falha, como por exemplo, turbinas a vapor, redutores de grande porte, etc. Além de colocar em risco vidas humanas, acidentes deste tipo resultam em elevados custos de reparo e tempo de parada de produção. O monitoramento da condição indicará o momento exato da intervenção, evitando-se a ocorrência da falha. O risco será gerenciado até a entressafra e, se for necessária a intervenção durante a safra, há ainda a condição de se buscar o melhor momento que menos comprometa a produção.

Aceita a proposta de acompanhamento da confiabilidade dos equipamentos como estratégia de manutenção, devemos dar atenção à mudança organizacional e cultural, que a nova estratégia demandará. Um novo elemento é introduzido na organização: o homem preditivo. Sua atividade principal será a coleta de dados no campo e a sua manipulação para transformá-los em informação estratégica, criando assim um novo paradigma dentro da organização, que é a Gestão dos Equipamentos.

O momento atual exige uma gestão mais agressiva, de antecipação dos problemas. Como os equipamentos industriais são o ponto de ligação entre as diversas áreas, sua gestão por um grupo mais dedicado propiciará uma maior sinergia entre a produção, planejamento, oficinas e almoxarifado/suprimentos, otimizando-se custos e a disponibilidade operacional. A gestão dos equipamentos tem como objetivo responder à pergunta: “o que fazer para operar da melhor forma.” Um avanço em relação ao atual paradigma que se limita a responder a pergunta: “o que fazer para operar.”