Sidnei Brunelli

Diretor da Empral Piracicaba

Op-AA-37

O esforço para a limpeza da cana

Com a chegada da cana-de-açúcar ao Brasil em 1530, trazida dos Açores pelos portugueses, surgiram os “engenhos” para produção de açúcar. O trabalho com a cana era absolutamente manual, e o transporte era feito em carroças tracionadas por animais.

Quatrocentos anos após, possuiríamos uma importante produção de açúcar utilizando tecnologia e equipamentos disponíveis naquela época, como, por exemplo: corte manual da cana queimada, transporte em caminhões de pequena capacidade, com fueiros e amarrados com correntes em feixes, descarregados nas usinas através de pontes rolantes, alimentando as mesas ou fazendo a estocagem da cana em barracões para ser moída à noite.

Na segunda metade do século passado, iniciou-se um significativo desenvolvimento tecnológico; como exemplo, citamos a substituição dos motores a vapor por turbinas nos acionamentos de jogos de facas picadoras.

Na segunda metade do século passado, iniciou-se um significativo desenvolvimento tecnológico; como exemplo, citamos a substituição dos motores a vapor por turbinas nos acionamentos de jogos de facas picadoras.

Porém, é somente no início dos anos 70 que foram conhecidos os primeiros desenhos de um descarregador denominado hilo (vindo de uma ilha do Hawaii de mesmo nome) e de um desfibrador, o Ducasse, o qual foi seguido pelos COP-5 e COP-10, com rotor girando a 60 m/seg e 90 m/seg, respectivamente, e índice de preparo de 80 e 90% O.C. (Open Cell).

Sua simples instalação sobre a esteira metálica permitiu sua disseminação pelas usinas. Mais tarde, surgiram os desfibradores verticais (Tongaat e DH1), com velocidade de 90 m/seg e 90% O.C. A instalação de desfibradores aumentou o índice de preparo, que, no ano de 1974, era de 60% O.C., obtido com dois jogos de facas, e, consequentemente, a extração de caldo na primeira moenda, alcançando 70% do caldo contido na cana.

Iniciara-se, assim, a modernização das usinas, que, contando também com o auxílio de programas governamentais, transformaram-se em verdadeiras Indústrias Sucroalcooleiras Energéticas, que muito contribuiu para uma saudável interação entre a Indústria, que aumentava sua capacidade e procurava maiores eficiências, e o projeto e produção de novos equipamentos.

Nesse cenário, chegamos a nossos dias, com 100% de cana cortada com máquinas, sem queimar, indo para a indústria somente em toletes, porém com sério agravante: um aumento significativo das impurezas, principalmente vegetais.

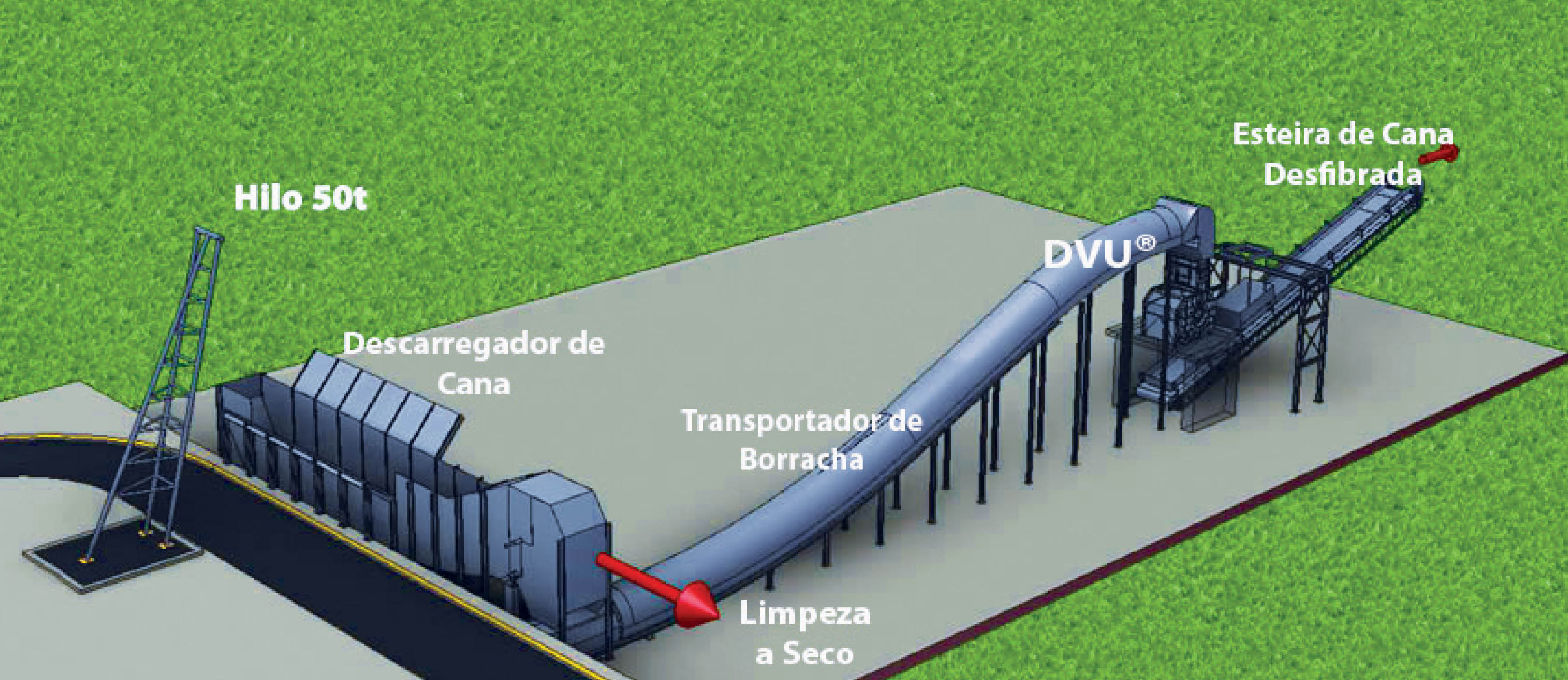

Para seu transporte, se utilizam caçambas com 12,5 m de comprimento carregando 35 toneladas de cana, e sua descarga se dá por tombamento lateral da caçamba utilizando hilos. Um único hilo descarregando uma caçamba em 3 minutos atingirá 700 toneladas de cana por hora (TCH); com 2 hilos simultâneos, teremos 1.400 TCH em um único ponto de recepção, sendo desnecessário dizer qual é o aumento da confiabilidade e da redução de custos.

A recepção e a alimentação são efetuadas por um transportador metálico com 2.750 mm de largura e 3.000 mm de altura, de forma a receber toda a carga de uma vez, minimizando o tempo de descarga. Esse transportador tem baixa velocidade (inferior a 8 m/min) e potência de acionamento da ordem de 0,15 CV/TCH, o que aumenta a vida útil das correntes. Na transferência da esteira metálica para um transportador de correia, é feita a limpeza das impurezas minerais e vegetais da cana por meio de sopragem de ar.

Outros arranjos físicos são disponíveis, dependendo das exigências de cada instalação. Numa primeira etapa, a palha proveniente da limpeza é separada das impurezas minerais por meio de uma peneira cilíndrica rotatória, para, em seguida, ser picada em rotor com martelos oscilantes, tornando-a adequada para alimentação e queima em caldeiras.

Outros arranjos físicos são disponíveis, dependendo das exigências de cada instalação. Numa primeira etapa, a palha proveniente da limpeza é separada das impurezas minerais por meio de uma peneira cilíndrica rotatória, para, em seguida, ser picada em rotor com martelos oscilantes, tornando-a adequada para alimentação e queima em caldeiras.

Esse processo caracteriza-se pelo baixo consumo de energia (0,30 CV/TCH) e por apresentar condições normais de manutenção (troca de martelos a cada 15 dias).

Um transportador de correia recebe a cana já limpa e a conduz diretamente para a estação de preparo (desfibramento). Sua largura pode atingir 100”, com capacidade de 1.500 TCH, sendo um equipamento de alta confiabilidade e baixa manutenção. É importante salientar que todo o processo descrito é feito através de um sistema totalmente a seco, completamente isento de água, quer para limpeza de cana, quer para os transportadores.

O preparo da cana para a extração do caldo, onde a cana é recebida diretamente do transportador de correia, trabalha com um único rotor, com martelos oscilantes e placa desfibradora. A cana é descarregada por gravidade diretamente no rotor, não sendo precedido por qualquer aparato para auxiliar a alimentação.

Esse equipamento é denominado Desfibrador Vertical Único, DVU, porque a cana o atravessa verticalmente, e todo o sistema é constituído de um único rotor, com diâmetro de 1.900 mm e largura de 2.500 mm, desfibrando 1.500 TCH. Seu acionamento se dá por um ou dois motores elétricos. Dependendo da escolha da rotação do rotor, podemos ter índices de preparo variando de 80 a 90% O.C..

Na descarga inferior do desfibrador, a cana é recolhida por uma esteira de cana desfibrada que a conduz diretamente para o Donnelly, alimentando, assim, a primeira moenda. A implantação desse sistema só foi possível devido ao processamento de 100% da cana picada, porém, como já ressaltamos, esse sistema de corte provocou um aumento significativo das impurezas, tanto mineral quanto, principalmente, vegetal.

A moagem dessa cana contendo muita palha ocasiona duas consequências sérias: a primeira é a diminuição da capacidade máxima de moagem devido à menor densidade de cana desfibrada no Donnelly do 1º terno, que chega a 20 TCH (moenda 86”) de perda para cada 10 Kg/m3 de diminuição da densidade; já a segunda é a diminuição da extração do açúcar da cana devido a um maior arraste com a maior quantidade de bagaço, chegando a 1,4% para um teor de palha na cana de 7%. Outro fator que se somou aos benefícios da limpeza da cana foi o aproveitamento da palha como biomassa geradora de energia. Muito esforço está se fazendo para aumentar a eficiência da limpeza da cana, que hoje já supera 60%.