Antonio Alberto Stuchi

Consultant en technologies pour la filière sucre-énergie

OpAA73

Consolidation de la technologie de production d'éthanol de deuxième génération, enjeux et opportunités

À la suite de la photosynthèse, les plantes produisent essentiellement des sucres, qui sont principalement utilisés comme source d'énergie pour leurs processus, mais une partie de ces sucres est polymérisée et utilisée dans la structure des plantes.

Dans l'industrie du sucre et de l'éthanol (Première Génération), on utilise essentiellement les sucres que la plante stocke pour les périodes de besoin. Le procédé éthanol de deuxième génération propose de décomposer les polymères de la structure végétale et d'utiliser les monomères (glucose et xylose) pour produire de l'éthanol.

biomasse lignocellulosique est constituée de trois composants principaux : la cellulose (polymère de glucose en C6), l' hémicellulose (polymère mixte de xylose en C6 et C5) et la lignine (polymère d'alcools, Gaïacol, Syringol et Catéchol). L'éthanol de seconde génération est produit à partir des sucres de cellulose et d' hémicellulose , et la lignine est obtenue inchangée à l'état solide.

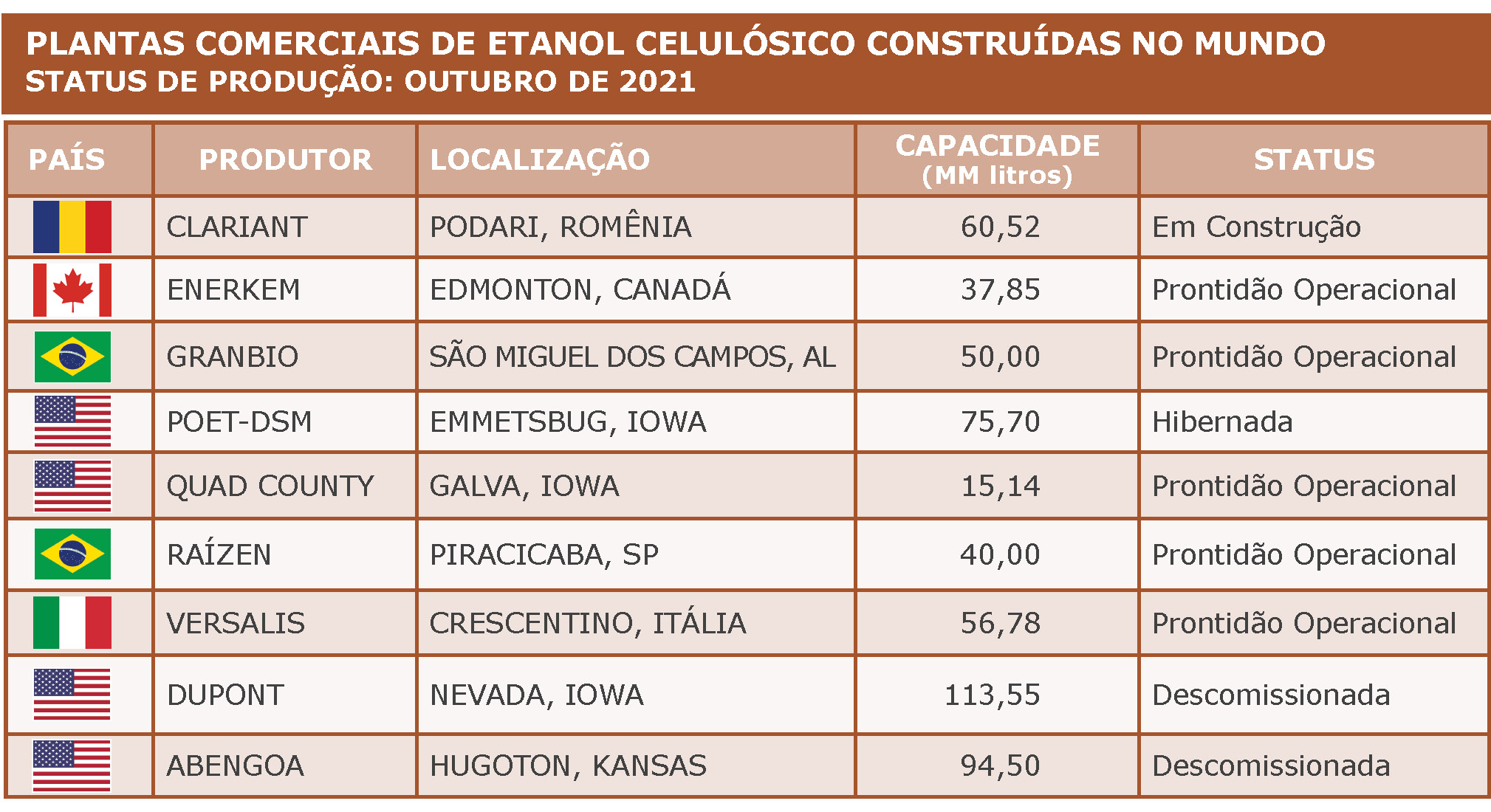

Comme on peut le voir dans le tableau ci-dessus, certaines tentatives ont été faites ces dernières années, non seulement avec des recherches en laboratoire, mais aussi avec la construction d'usines à l'échelle industrielle.

ÉVOLUTION:

La décision de mise en œuvre a été prise par Raízen en 2012 et, en 2013, les premiers tests de la technologie et de l'usine ont été lancés. En 2022, l'usine fonctionne déjà à sa capacité nominale de traitement de la biomasse et le rendement en éthanol par tonne de biomasse est déjà d'environ 90% des prévisions. La phase suivante consiste à affiner les processus et à vérifier les écarts d' efficacité à chaque étape.

L'évolution de la production est passée par plusieurs étapes.

Pré-traitement: une série de problèmes sont survenus au début de l'opération, principalement concernant le réglage des paramètres du procédé et la corrosion de l'équipement.

lignine: La séparation de la lignine prévoyait à l'origine l'utilisation de filtres à plaques, mais le projet a dû être modifié.

Fermentation: La fermentation a eu de bons résultats depuis le début de l'opération; le choix s'est porté sur un procédé sans recirculation de levure, similaire à la fermentation dans l'industrie du maïs.

Vinasse: L'usine d'éthanol de deuxième génération a été conçue pour fonctionner au moins 300 jours par an, et la production de vinasse en contre-saison représentait un défi majeur à relever. Le chemin vers la solution passait par la concentration de la vinasse.

Maintenance: Un processus avec des exigences différentes de la première génération et un fonctionnement continu tout au long de l'année a nécessité l'élaboration d'un projet de maintenance spécial.

DÉFIS:

Dans une technologie en développement, d'innombrables défis se présentent, et comment gérer les actions pour les prioriser est fondamental pour l'atteinte rapide des objectifs du projet.

Équipements auxiliaires: Une partie des équipements projetés a une conception et des spécifications conçues pour le projet, telles que le prétraitement de la biomasse, les réacteurs enzymatiques, les fermenteurs et les multiplicateurs de levure. Une gamme d'autres équipements couramment utilisés dans l'industrie, tels que les filtres, les centrifugeuses, les évaporateurs et les pompes, nécessitent un processus de sélection minutieux.

Formation des personnes: Un défi majeur pour les projets avec de nouvelles technologies est la formation des personnes qui s'occuperont de l'exploitation, de la maintenance, du contrôle et des projets. Ce travail débute lors des essais à l'usine pilote, avec le suivi de l'ingénierie et de la construction de l'usine.

Intégration première génération, deuxième génération: C'est sans aucun doute l'un des plus grands défis pour la mise en œuvre de la deuxième génération: le fait que l'intégration entre les deux usines est essentielle pour la réussite du projet.

Séparation et utilisation de la lignine et du C5, C6: Les problèmes observés lors du prétraitement, la corrosion et l'érosion ont également affecté les processus de séparation.

OPPORTUNITES:

Matière première: L'adaptation du procédé de deuxième génération à différentes matières premières peut être une excellente opportunité de consolidation d'entreprise. En ne considérant que les possibilités de la filière sucre-énergie, nous avons essentiellement trois matières premières à vérifier: la bagasse, la paille et la canne énergie.

Lignine: Le principal sous-produit de la production d'éthanol de deuxième génération est la lignine, un polymère composé essentiellement de trois alcools aromatiques. Dans le projet d'éthanol de deuxième génération de Raízen, la lignine est obtenue à l'état solide, facilitant son utilisation directe comme combustible, ce qui garantit l'approvisionnement énergétique de l'usine. Les alternatives à la lignine sont l'utilisation directe comme additif polymère; après le processus de dépolymérisation, utiliser des monomères aromatiques pour remplacer les produits d'origine fossile et les produits carbonés (fibre de carbone).

Conditionnement de la biomasse: Le principal intrant pour la production d'éthanol de deuxième génération est la biomasse, qui sera déterminante dans le choix des emplacements des usines à implanter. Le secteur du sucre et de l'éthanol est naturellement un candidat exceptionnel à la mise en place de l'éthanol de deuxième génération: d'une part, en raison de l'abondante production obligatoire de biomasse, et, d'autre part, en raison de la synergie entre les usines de première génération et de deuxième génération, principalement en termes d'économie de valorisation des résidus (vinasse) et d'énergie.

Les enjeux de l'utilisation de la paille et de la bagasse pour fabriquer de l'éthanol de deuxième génération commencent par la logistique de collecte et de stockage de la paille de canne à sucre. Récolte de la paille au champ (mise en balles) et récolte de la canne entière (canne plus paille à la récolte). Les deux processus ont leurs avantages et leurs inconvénients et sont en phase de développement.

Enzymes: C'est l'intrant principal et le plus cher de l' éthanol de deuxième génération et le principal point de spéculation sur la viabilité économique du procédé. La bonne nouvelle est que les résultats obtenus sont dans les paramètres de conception, mais la nécessité de réduire les coûts est primordiale, et les alternatives pour cela peuvent être la nationalisation de la production, des usines dédiées et proches de l'utilisateur et une concurrence accrue.

Augmentation de l'efficacit: les sous-produits du prétraitement, tels que l'acide acétique et le furfurol, actuellement considérés comme des inhibiteurs de la fermentation et de l'hydrolyse enzymatique, peuvent être utilisés avec l'évolution de la technologie. L'optimisation de la consommation d'énergie est d'une grande importance pour le projet, et certains points peuvent déjà être énumérés, tels que la réutilisation de la chaleur dans le processus et l'optimisation de l'évaporation de C5 et C6 avec l'utilisation de vapeurs à plus basse température. La fermentation était une autre grande bonne nouvelle dans le procédé d'éthanol de deuxième génération ; les rendements initiaux étaient déjà très encourageants, mais il reste encore à améliorer la teneur en alcool du vin, ce qui implique directement la consommation d'énergie et la production de vinasse.

Matériaux et ingénierie: Les caractéristiques agressives du prétraitement (pH, température, contaminants inorganiques) exigent des solutions matérielles spéciales pour l'équipement. Nous aurons un très grand développement de projets, avec la sélection de différents matériaux et solutions d'ingénierie pour chaque besoin. Un élément qui s'est avéré très important est la nécessité d'un traitement initial de la biomasse pour éliminer les impuretés minérales et la normalisation granulométrique, qui devrait être un facteur important de réduction des coûts pour la mise en œuvre initiale et la maintenance du projet. Enfin, la nationalisation de la production d'équipements peut favoriser l'émergence de fournisseurs qui apporteront de bonnes solutions.

Conclusion: La disponibilité de la biomasse excédentaire associée à la production de canne à sucre peut être très attractive pour la mise en place d'une usine d' éthanol de deuxième génération rattachée à la première génération. L'éthanol produit peut être qualifié de carburant renouvelable « avancé », et les demandes du marché sont croissantes, notamment en Europe, aux États-Unis et en Asie, notamment encouragées par les dispositions légales.

Le projet mis en œuvre à Raízen est déjà en production commerciale, évidemment avec quelques adaptations à compléter et avec une série d'opportunités d'amélioration. Les résultats obtenus garantissent déjà la sécurité pour placer l'expansion du projet d' éthanol de deuxième génération; cette décision, déjà prise par Raízen, déclenchera le développement de fournisseurs d'équipements et d'intrants, qui, à l'avenir, présenteront de nouvelles solutions pour les produits et les processus, augmentant ainsi l'efficacité du projet.

Enfin, l'utilisation de la biomasse excédentaire peut aider à diluer le coût de production de la canne à sucre, dans ce cas en fournissant une augmentation significative du rendement des produits par hectare.