Antonio Alberto Stuchi

Consultor especialista em tecnologias do setor sucroenergético

OpAA73

Consolidação da tecnologia de produção de etanol 2G – desafios e oportunidades

Como resultado da fotossíntese, as plantas produzem basicamente açúcares, que são usados principalmente como fonte de energia para seus processos, mas uma parte desses açúcares é polimerizada e usada na estrutura das plantas.

Na indústria sucroalcooleira (1G), utilizamos basicamente os açúcares que a planta armazena para períodos de necessidade. O processo de etanol de segunda geração (E2G) se propõe quebrar os polímeros da estrutura da planta e utilizar os monômeros (glicose e xilose) para produzir etanol.

A biomassa lignocelulósica consiste em três componentes principais: celulose (polímero de glicose C6), hemicelulose (polímero misto de C6 e xilose C5) e lignina (polímero de álcoois, Guaiacol, Syringol e Catechol). O etanol 2G é produzido a partir dos açúcares da celulose e hemicelulose, e a lignina é obtida inalterada em estado sólido.

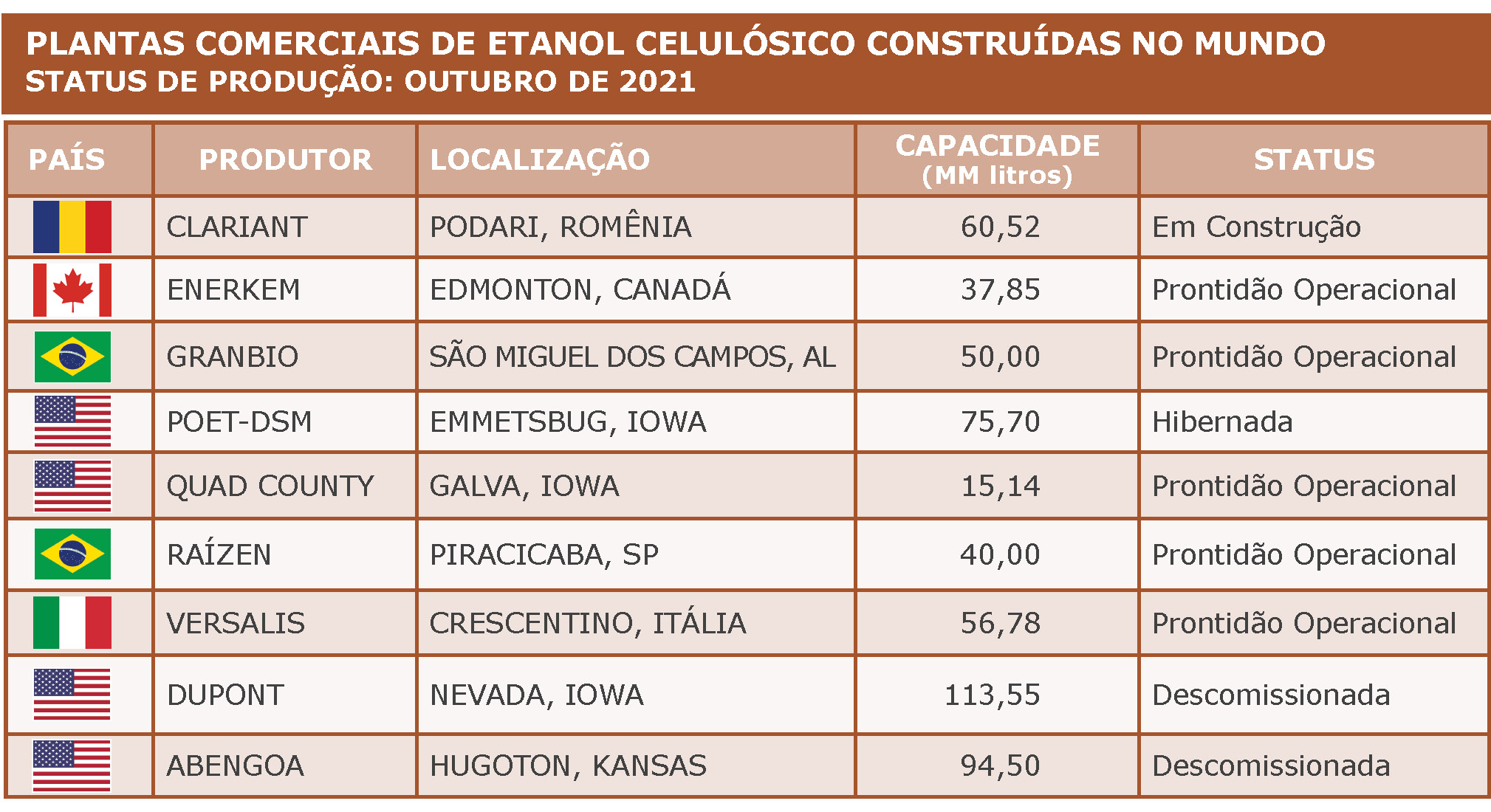

Como podemos notar no quadro em destaque, algumas tentativas foram feitas nos últimos anos, não só com pesquisas de laboratório, mas também com a construção de plantas em escala industrial.

EVOLUÇÃO:

A decisão de implantação foi tomada pela Raízen em 2012, e, em 2013, os primeiros testes da tecnologia e da planta foram iniciados. A planta, em 2022, já opera na capacidade nominal de processamento de biomassa, e o rendimento de etanol por tonelada de biomassa já é da ordem de 90% do projetado. A próxima fase é de ajuste fino dos processos e verificação dos gaps de eficiência de cada etapa.

A evolução da produção passou por várias etapas.

• Pré-tratamento: uma série de problemas ocorreu no início da operação, principalmente quanto ao ajuste dos parâmetros processo e corrosão do equipamento.

• Separação de lignina: A separação da lignina previa, originalmente, o uso de filtros de placas, mas foi preciso alterar o projeto.

• Fermentação: A fermentação teve bons resultados desde o início da operação; a decisão foi por um processo sem recirculação de fermento, parecido com a fermentação da indústria de milho.

• Vinhaça: A planta de E2G foi projetada para operação de, no mínimo, 300 dias por ano, e a produção de vinhaça no período de entressafra representou grande desafio a ser superado. O caminho para a solução passou pela concentração de vinhaça.

• Manutenção: Um processo com exigências diferentes do 1G e operação contínua durante todo o ano demandaram elaboração de projeto de manutenção especial.

DESAFIOS:

Numa tecnologia em desenvolvimento, inúmeros desafios se apresentam, e como gerenciar as ações para priorizá-los é fundamental para o atingimento rápido dos objetivos do projeto.

• Equipamentos auxiliares: Uma parte do equipamento projetado tem desenho e especificações concebidas para projeto, como pré-tratamento da biomassa, reatores enzimáticos, fermentadores e multiplicadores de fermento. Uma gama de outros equipamentos de uso comum na indústria, como filtros, centrífugas, evaporadores e bombas precisam de um criterioso processo de seleção.

• Formação de pessoas: Um grande desafio para projetos com tecnologia nova é formar as pessoas que vão cuidar da operação, manutenção, controle e projetos. Esse trabalho inicia-se durante os testes na planta piloto, com acompanhamento da engenharia e construção da planta.

• Integração 1G/2G: Este é, sem dúvidas, um dos maiores desafios para a implantação do 2G: o fato de que a integração entre as duas plantas é essencial para o sucesso do projeto.

• Separação e uso de Lignina e C5/C6: Os problemas observados no pré-tratamento, corrosão e erosão também afetaram os processos de separação.

OPORTUNIDADES:

• Matéria-prima: A adaptação do processo do 2G para diferentes matérias-primas pode ser uma grande oportunidade para a consolidação do negócio. Considerando somente as possibilidades do setor sucroenergético, temos basicamente três matérias-primas a verificar: bagaço, palha e cana-energia.

• Lignina: O principal subproduto da produção de E2G é a lignina, um polímero constituído basicamente de três álcoois aromáticos. No projeto de etanol 2G da Raízen, a lignina é obtida no estado sólido, facilitando seu uso direto como combustível, que garante o suprimento de energia para a planta. Alternativas para a lignina são o uso direto como aditivo de polímeros; após processo de despolimerização, usar os monômeros aromáticos para substituição de produtos de origem fóssil e produtos carbonáceos (fibra de carbono).

• Lignina: O principal subproduto da produção de E2G é a lignina, um polímero constituído basicamente de três álcoois aromáticos. No projeto de etanol 2G da Raízen, a lignina é obtida no estado sólido, facilitando seu uso direto como combustível, que garante o suprimento de energia para a planta. Alternativas para a lignina são o uso direto como aditivo de polímeros; após processo de despolimerização, usar os monômeros aromáticos para substituição de produtos de origem fóssil e produtos carbonáceos (fibra de carbono).

• Acondicionamento de biomassa: O principal insumo para a produção do E2G é a biomassa e que vai ser o fator decisivo na escolha dos locais de implantação das fábricas. O setor sucroalcooleiro é naturalmente um excepcional candidato para implantação do E2G: primeiro, pela abundante produção compulsória de biomassa, e, segundo, pela sinergia entre as plantas de 1G e 2G, principalmente quanto à utilização econômica de resíduos (vinhaça) e energia. Os desafios para a utilização de palha e bagaço para a fabricação de E2G começam na logística de recolhimento e armazenagem da palha de cana. Recolhimento de palha no campo (enfardamento) e colheita de cana integral (cana mais palha na colheita). Os dois processos têm seus prós e contras e estão em fase de desenvolvimento.

• Enzimas: Esse é o principal e mais custoso insumo no E2G e o principal ponto de especulação sobre a viabilidade econômica do processo. A boa notícia é que os resultados obtidos estão dentro dos parâmetros de projeto, mas a necessidade de redução do custo é preponderante, e as alternativas para isso pode ser a nacionalização da produção, fábricas dedicadas e próximas ao usuário e aumento da concorrência.

• Aumento de eficiência: Subprodutos do pré-tratamento, como ácido acético e furfurol, hoje considerados inibidores para fermentação e hidrolise enzimática, podem ser aproveitados com a evolução da tecnologia. A otimização do consumo de energia é de grande importância para o projeto, e alguns pontos já podem ser enumerados, como reaproveitamento de calor no processo e otimização da evaporação de C5 e C6 com utilização de vapores de mais baixa temperatura. A fermentação foi outra grande boa notícia no processo de E2G; os rendimentos iniciais já foram bem animadores, mas ainda resta melhorar o teor alcoólico do vinho, que implica diretamente o consumo de energia e produção de vinhaça.

• Materiais e engenharia: As características agressivas do pré-tratamento (pH, temperatura, contaminantes inorgânicos) demandam soluções especiais de materiais para os equipamentos. Teremos um desenvolvimento muito grande do projeto, com a seleção de materiais diferentes e soluções de engenharia para cada necessidade. Um item que se mostrou muito importante é a necessidade de tratamento inicial da biomassa para remoção de impurezas minerais e padronização granulométrica, que deverão ser um fator importante para redução de custo para implantação inicial e manutenção do projeto. Por fim, a nacionalização da produção dos equipamentos pode incentivar o surgimento de fornecedores que contribuirão com boas soluções.

• Conclusão: A disponibilidade de biomassa excedente associada à produção de cana-de-açúcar pode ser muito atrativa para a implantação de uma planta de E2G anexa ao 1G. O etanol produzido pode ser classificado como combustível renovável “avançado”, e as demandas de mercado estão crescendo, principalmente na Europa, nos Estados Unidos e na Ásia, especialmente, incentivados por dispositivos legais.

O projeto implantado na Raízen já se encontra em produção comercial, obviamente com algumas adaptações a serem concluídas e com uma série de oportunidades de melhorias. Os resultados obtidos já garantem segurança para colocar a expansão do projeto de E2G; essa decisão já tomada pela Raízen vai desencadear o desenvolvimento de fornecedores para equipamentos e insumos, que, no futuro, vão apresentar novas soluções para produtos e processos, aumentando, assim, a eficiência do projeto.

Por fim, o uso da biomassa excedente pode ajudar na diluição do custo de produção de cana-de-açúcar, nesse caso propiciando um aumento expressivo do rendimento de produtos por hectare.